先进焊接技术在大飞机上的应用

随着焊接技术的不断发展,在现代飞机制造中,焊接结构所占的比例越来越大,焊接已由原来的辅助制造工艺演变成为飞机制造中的关键技术,甚至成为飞机制造先进性的一种体现。

目前,在飞机上采用的焊接技术主要以传统的焊接工艺为主,包括:钨极氩弧焊、电阻焊和钎焊等。焊接技术的进步与发展不仅能够减轻飞机机体的重量,而且还为飞机机体结构设计提供技术支持,提高了飞机先进性。激光束焊接技术(LBW) 和搅拌摩擦焊接技术(FSW),就是最具代表性的两种先进焊接技术。下面就两种先进焊接技术进行简要介绍。

1.激光束焊接技术(LBW)

激光焊接是以激光为热源进行的焊接。激光是一束平行光, 用抛物面镜或凸透镜聚焦, 可以得到较高的功率密度,用高功率密度的激光热源进行焊接, 可焊接熔深要求较大的焊缝。激光焊接作为一种先进的焊接技术,具有传统焊接方法无法比拟的优点,如能量密度高、热影响区小、空间位置转换灵活、可在大气环境下焊接以及焊接变形极小等,所以可应用于飞机大蒙皮的拼接以及蒙皮与长桁的焊接, 以保证气动面的外形公差。

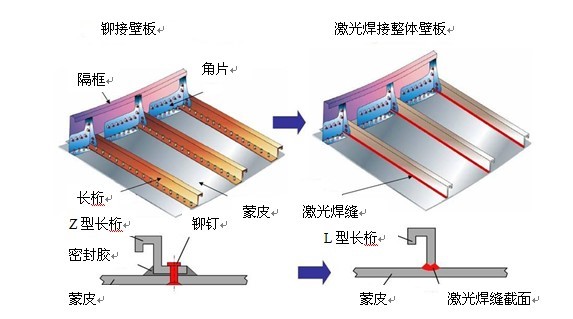

传统民用飞机的壁板结构主要有铆接壁板和整体壁板,而将飞机机身的壁板连接形式由传统的铆接改为焊接,不仅能提高材料利用率,还能极大地减轻构件的重量,降低制造成本。针对大型客机整体壁板结构焊接制造技术,国外已经开展了大量的系统性研究工作。上世纪90年代,空客公司经过十年的时间将双激光束双侧同步焊接技术用于飞机壁板构件的制造,取代了传统的铆接方式(如图1所示)。采用该技术能在保证飞机机身强度和疲劳寿命的前提下,减少5%-10%的结构重量,同时可以降低成本15%,提高生产效率,具有极大发展前景。该项技术核心是采用CO2激光双光束双侧同步将机身下壁板的蒙皮与长桁焊接成整体机身壁板,使结构概念从组装结构过渡到整体结构。这种T型结构双激光束双侧同步焊接避免了传统的单面焊双面成形工艺对蒙皮完整性的破坏,具有极大的优越性。空客公司将激光 焊接机身壁板首先在A318飞机上得到应用,采用激光焊接加工2块

铆接速度:0.15-0.25m/min 焊接速度:8-10m/min

图1铆接壁板与激光焊接整体壁板

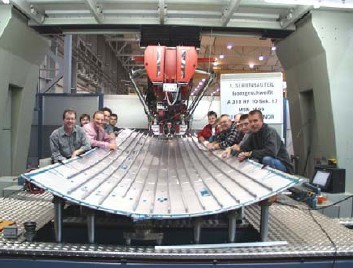

壁板、焊缝总长达到110m,从而使激光双光束焊接技术在飞机整体壁板制造上有了突破性的应用(如图2所示)。随后该技术在A340,A380等型号上均得到了运用,并且使用的壁板数量逐步增多。空客公司在2004年已经使用激光焊接壁板数量为160块,而在2005年壁板数量已经达到了210块,而随着使用激光焊接壁板的机型越来越多,同时每种机型使用的激光壁板数量也在增加。此外,国外的研究资料表明:空客公司还计划在机身上壁板、侧壁板也采用该技术,并开展了包括损伤容限、新型铝锂合金激光焊接工艺、预置填充材料等在内的多项研究。因此,可以预计在未来几年,激光焊接壁板使用数量会不断增加,成为发展趋势。为自主掌握机身壁板激光焊接技术,上海飞机制造有限公司和哈尔滨工业大学联合研发机身壁板双光束激光焊接平台系统,用于焊接工艺研发(如图3所示)。

图2 空客A318激光焊接整体壁板 图3 双光束激光焊接平台

2.搅拌摩擦焊接技术(FSW)

搅拌摩擦焊接是一种在机械力和摩擦热作用下的固相连接方法,由英国焊接研究所于1991 年发明。其焊接原理为,焊接过程中,搅拌头高速旋转着缓慢插入被焊工件,搅拌头和被焊接材料之间的摩擦剪切阻力产生了摩擦热,摩擦热使搅拌头邻近区域材料受热变软从而得到热塑化,热塑化金属在搅拌头轴肩的锻造作用下,实现了工件之间的固相连接。搅拌摩擦焊接是一种简单、高效、节能、没有焊材消耗的连接方法。但是搅拌摩擦焊也有局限性,焊件需要刚性固定,焊接完成时会留下“匙孔”,焊速还不是很高,搅拌头磨损大,并且需要向被焊工件施加足够大的压力和向前的驱动力,从而限制了该技术在机器人等柔性设备上的应用。

美国Eclipse 公司成功地将搅拌摩擦焊接技术应用到其Eclipse 500 中小型商用客机上,其机身基本上全部利用搅拌摩擦焊制造, 其中包括飞机蒙皮、翼肋、飞机地板等,机身装配中70% 的铆接被焊缝替代,不仅极大地提高了连接质量,而且使生产效率提高了近10 倍,降低了生产成本。在国内,搅拌摩擦焊技术在某型大飞机上成功应用,其货舱地板是由搅拌摩擦焊焊接而成的,其中中央地板有4 条焊缝,每条焊缝19.1m 左右,左右地板各有2条焊缝,每条焊缝18.9m,搅拌摩擦焊技术代替铆接达到减重目的。

loading......

loading......