电站锅炉焊接技术历程

焊接是电站锅炉制造核心工艺、技术关键,本篇用通俗易懂的技术语言,以全国锅炉行业著名的上海锅炉厂有限公司(以下简称上锅公司)为缩印,简要普及介绍电站锅炉焊接技术发展历程,并通过锅炉行业的典型焊接创新技术成果案例,展示焊接在电站锅炉制造中起到的重要作用。

一、 电站锅炉焊接技术发展历程

1、 锅炉产品技术发展过程

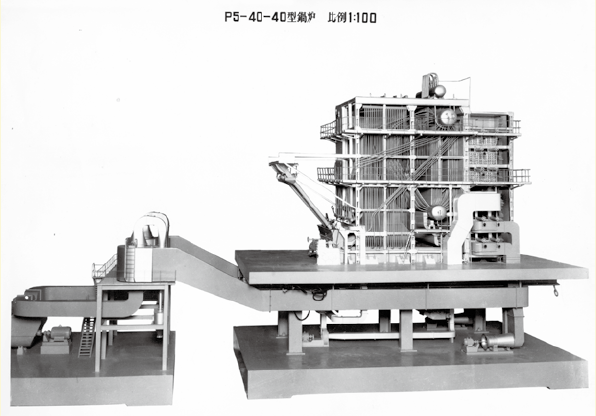

锅炉行业焊接技术发展的历程与锅炉产品技术的发展息息相关,从上世纪50年代中国首台40t/h(表示每小时产40吨蒸汽)中压链条炉排锅炉在上锅公司诞生,60年代首台400t/h超高压中间再热锅炉投运,80年代引进美国技术生产制造的1025t/h亚临界锅炉(机组每小时发电达30万度,用300MW表示),到90年代末引进消化后国产600MW亚临界锅炉的制造。数值表明,新中国成立后近五十年,我国电站锅炉从无到有,从每小时40吨蒸发量,到每小时2000多吨蒸发量,锅炉蒸汽温度从高压到亚临界参数,锅炉行业处于稳步有序的发展。进入21世纪,随着中国经济的迅速发展,火力发电技术及产量进入了井喷时代。2003年首台600MW超临界锅炉诞生,2007年国内首台1000MW超超临界塔式锅炉在外高桥电厂开始安装,2015年国内首台1000MW超超临界二次再热锅炉运抵泰州电厂,2016年1240MW超超临界锅炉在上锅公司制造完成,还有国内最大容量的锅炉1350MW超超临界二次再热锅炉正在上锅公司生产制造。通过近二十年的引进消化吸收及再创新,目前中国火力发电技术已处于世界领先水平, 单机及装机容量均为世界第一。

图1 中国首台40t/h中压链条炉排锅炉图 2 中国首台1000MW超超临界二次再热机组外貌

2、锅炉焊接技术发展过程

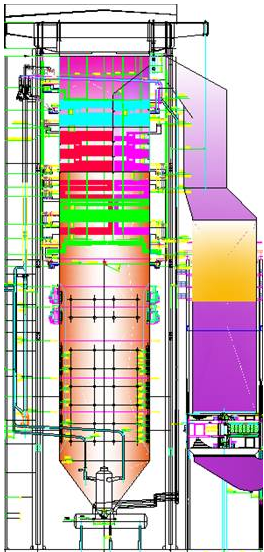

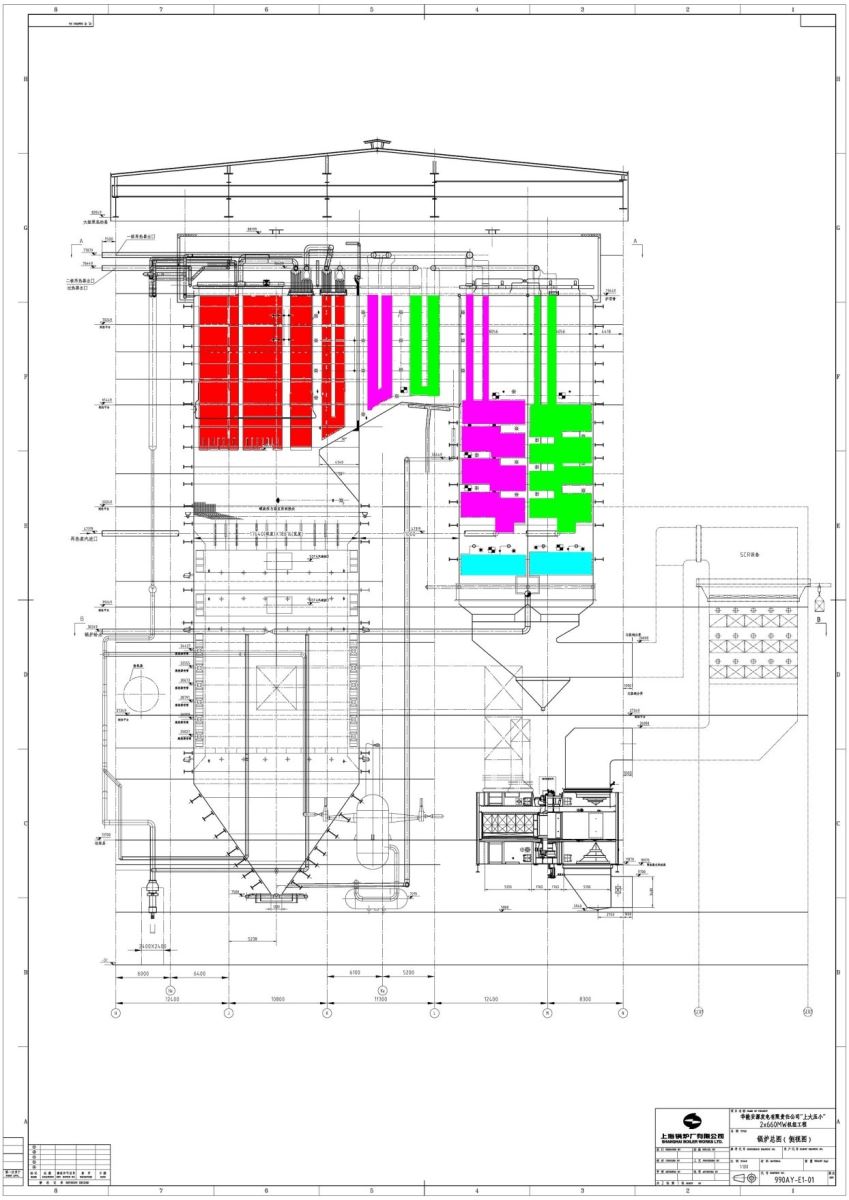

火力发电机组热效率的提高与锅炉产生的蒸汽参数(温度和压力)密切相关,而焊接技术的进步及焊接质量的提升是保证锅炉蒸汽参数从亚临界到超超临界发展的关键因素之一。电站锅炉产品结构复杂(图3及图4为典型的超超临界一次及二次再热锅炉示意图),主要由水冷壁、过热器、再热器及相对应的集箱和管道等关键部组件组成。上世纪五、六十年代,我国锅炉产品参数低、容量小,焊接工艺技术相对简单,基本采用手工电弧焊和气焊工艺。进入70年代,针对超高压锅炉产品特点,自主开发设计制造了一系列焊接新设备,并成功用于锅炉不同部组件制造,如:省煤器采用了摩擦焊设备及工艺;锅炉过热器及再热器组件的生产制造成功开创应用了中频感应压力焊及等离子设备及工艺;而膜式水冷壁的管子与扁钢拼排焊则采用了焊接速度较快的埋弧焊设备及工艺等。尽管这些自制的焊接设备用现在的眼光看,似乎技术不够先进,但在当年已是创新了一大步,凝聚了老一代焊接技术人员智慧的结晶,并为上锅公司400t/h及以下容量的锅炉产品质量起了关键的保障作用。

图3 典型超超临界(塔式)锅炉示意图 4 典型超超临界二次再热锅炉示意

图5 过热器/再热器照片 图6 水冷壁照片

图7 集箱照片

随着上世纪80年代我国引进美国CE公司300MW、600MW亚临界锅炉技术,同时也引进了世界先进的焊接设备及技术,主要有用于锅炉过热器、再热器等部件的低合金、高合金、不锈钢及异种钢管子焊接的MIG设备及技术、合金同种钢管子焊接的中频感应焊接设备及技术,以及用于集箱短管座焊接的气保护自动焊接设备和技术。通过这些技术和装备的消化吸收再创新,上锅公司在那个年代成功生产出首台引进300MW亚临界控制循环锅炉(山东石横电厂---1987年)及首台自主研发600MW亚临界机组(上海吴泾电厂---2000年)。

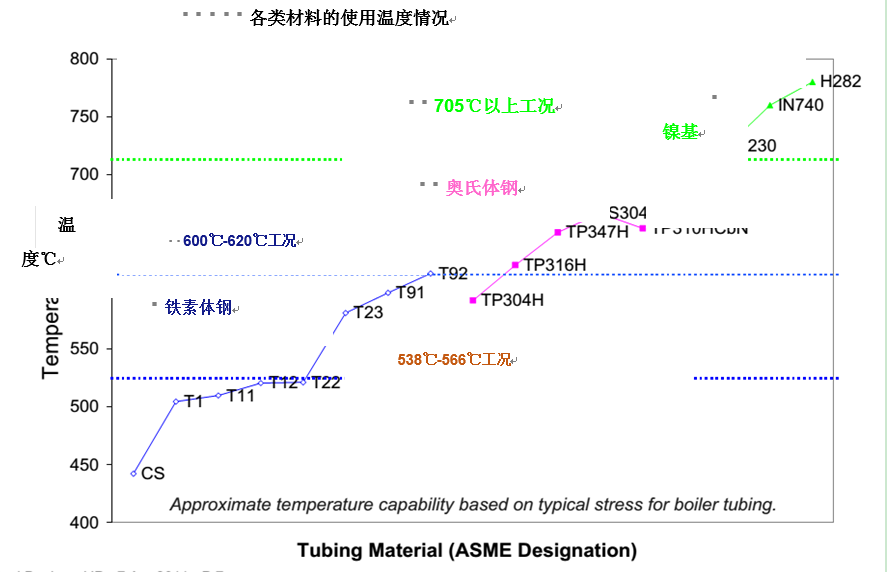

进入21世纪,随着电站锅炉容量的扩大,锅炉参数不断提高(目前已投运锅炉出口蒸汽温度已达620℃,700℃示范项目也已建成投运),不仅焊接工作量大幅提升(600WM~ 1000MW锅炉,每台锅炉厂内焊口数量十多万只,现场组装焊口约6~8万只),而且材料种类也升级换代(见图8),这是锅炉行业技术发展面临的又一次机会与挑战,即必须采用先进的高效、节能的焊接新设备及新技术满足锅炉产品技术的高速发展。为此锅炉行业焊接技术人员除了引进世界成熟的先进焊接设备及技术(热丝及窄间隙TIG焊设备及技术、窄间隙埋弧焊设备及技术等)之外,还联合国内外高端焊接设备制造商,联合开发了管座内孔氩弧焊+外壁埋弧焊设备、集箱管座机器人焊接设备、悬吊管托块自动焊设备等,满足并保证大容量、高参数锅炉产品的生产制造及产品质量。

图8 锅炉产品材料选用表

二、 锅炉行业焊接创新技术成果案例展示

1、 集箱管座内孔氩弧焊+外壁埋弧焊技术的应用

集箱是锅炉关键组成部分,其主要作用是将工质汇集、再分配,保证工质均匀分配、均匀加热。集箱本体为大直径无缝管,材质种类多,有碳钢、低合金及高合金耐热钢等,筒身上成排布置了大量的与受热面(过热器、再热器等)相焊的管座,管座外径一般为¢32~¢76mm,管座之间间距为19~60mm。目前上锅公司每年的管座焊接数量约为20~30万只,由于集箱及管座规格多,管间距小,之前基本以手工焊为主,焊工劳动强度大,焊接内在质量及外观成型差,焊接效率低。

针对集箱管座数量多、间距小等结构特点以及业主对集箱管座焊接质量要求不断提高的需求(原焊后目视检查,现业主要求焊后超声检查),锅炉行业焊接技术人员将原有焊接技术进行集成,即采用不加丝TIG焊在管座内壁进行封底焊,外侧采用埋弧自动焊进行焊接。 这种组合焊接技术的应用不仅解决了焊缝内部质量(焊后经UT检测,一次合格率可达95%以上),而且焊缝外观成型美观,焊接效率明显提高。

图9 集箱管座内孔氩弧焊+埋弧自动焊(专利号200820060099.4,201220432549.4)

2、悬吊管自动焊设备开发与应用

超超临界塔式锅炉过热器、再热器等受热面均为卧式布置,依托悬吊管上的托快悬吊支撑,锅炉悬吊管产品结构见图10。

图10 悬吊管产品照片

基于悬吊管托快数量多(每台百万等级超超临界塔式锅炉托快数量多达约十五万只),焊缝相对规则,易于实现自动化焊接特点,研制开发了图11所示悬吊管自动焊设备。该设备采用自动上、下料,四把焊枪上下、左右对称分布,四把焊枪可同时焊接或两把上枪及两把下枪分别同时焊接(根据不同材料、不同结构选用)。此外此设备还将预热与焊接功能集成在同台设备上,通过工装夹持,减少手工焊点焊等工序,焊接变形小,焊接效率是手工焊的3~4倍。悬吊管自动焊设备已申请国家专利(专利号201310713134.3,201320849355.9),并获中国机械制造工艺协会科技成果二等奖。

图11 悬吊管自动焊设备焊接及焊后实物照片

三、 结束语

目前我国的火力发电技术已达到世界顶尖水平,上锅公司锅炉产品也多次获上海市科技进步奖一、二、三等奖及国家能源局科技进步奖一等奖等,焊接作为电站锅炉产品制造最为关键的技术,一代代焊接技术人员为之不断进取、不断创新,为电站锅炉安全、可靠、高效运行保驾护航。

图12 成果和实景照片

loading......

loading......