焊光闪烁—港珠澳大桥

图1 国家鸟巢体育馆(钢结构) 图2 港珠澳大桥(钢结构)

图3 港珠澳大桥钢管桩 图4 12000吨全回转浮吊吊装港珠澳大桥最终接头

图5 海上升压站(钢结构) 图6 拉斯维加斯摩天轮(钢结构)

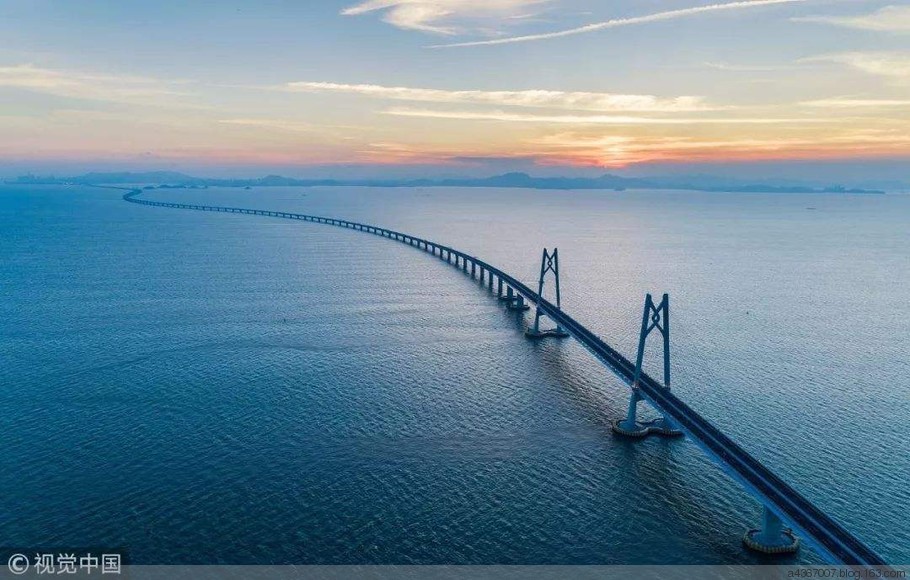

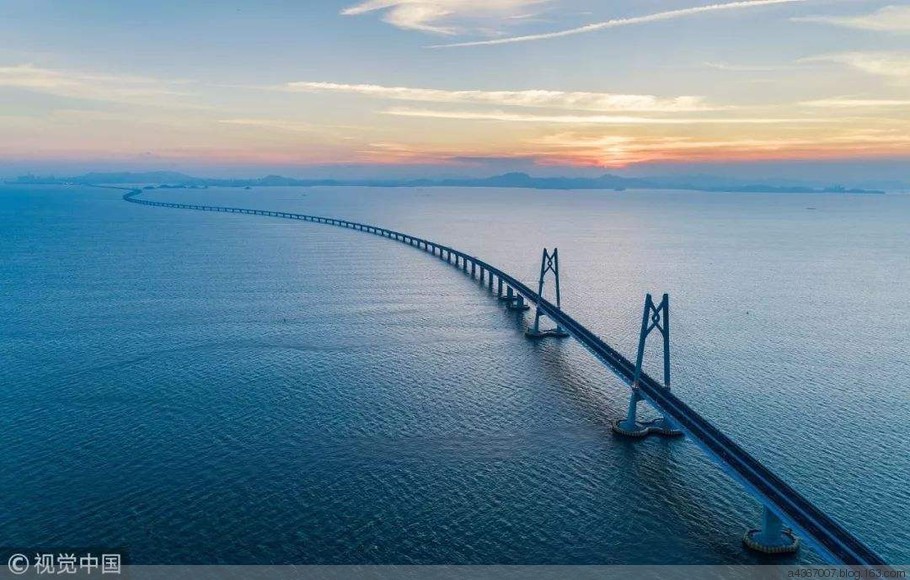

去年,具有里程碑意义的港珠澳大桥建成通车,标志着中国从桥梁大国走向桥梁强国。

港珠澳大桥凝聚着许多焊接人的心血。 本期重点介绍港珠澳大桥及其焊接。

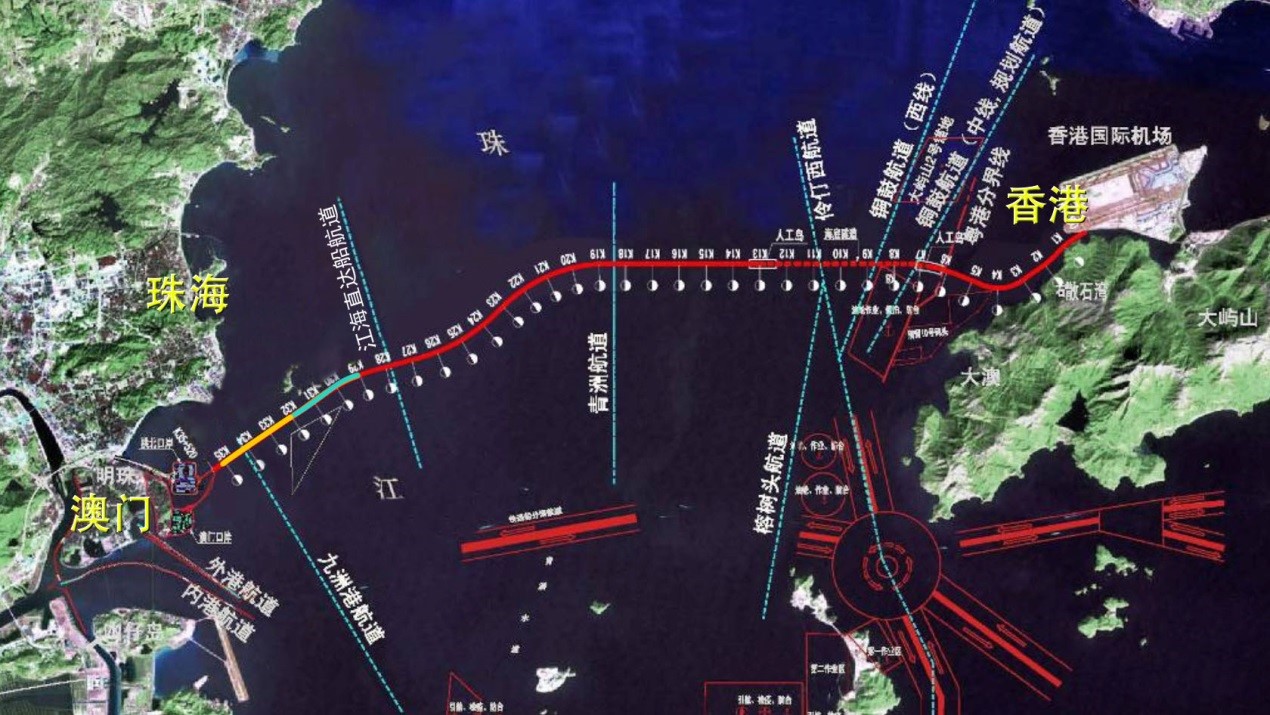

港珠澳大桥跨越珠江口伶仃洋海域,是连接香港特别行政区、广东省珠海市、澳门特别行政区的大型跨海通道,是国家高速公路网规划中珠江三角洲地区环线的组成部分和跨越伶仃洋海域的关键性工程,下图为港珠澳大桥总体平面图。

图1 港珠澳大桥总平面图

港珠澳大桥集桥、岛、隧于一体,全长55千米,其中跨海路段35.578千米,包括6.7千米海底隧道和22.9千米桥梁。桥梁全部采用钢结构,总重约42.5万吨;海底隧道是全球最长的公路沉管隧道和全球唯一的深埋沉管隧道,沉管总计33个,单个沉管节段长180米,最大重量约8万吨。港珠澳大桥采用最高建设标准,能抗8度地震、16级台风,设计使用寿命120年。

图8港珠澳大桥实景图

上海振华重工在港珠澳大桥建设过程中承担了多项设计、制造工作,包括管节浮运一体船设计建造、抛石整平船设计建造、人工岛钢管桩制造及运输、人工岛减光罩及风帽设计制造、非通航孔桥钢结构节段制造、管节钢模板及端封门制作和管节最终接头制作、安装及水下焊接等。

图9非通航桥节段效果图 图10港珠澳大桥钢管桩运输实景图

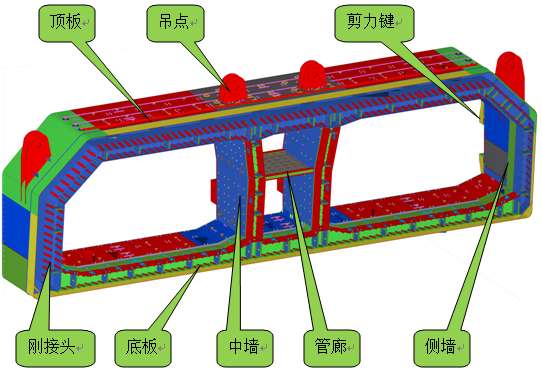

港珠澳大桥最终接头长12米,重量6000吨,由振华30号12000吨全回转起重船吊装,沉入海底锲入水下E30和E29沉管接头处,在海底29米深处与两侧沉管精准对接。

止水是隧道的生命线,最终接头楔入水下接头处后,两侧的顶推系统将止水带顶出压缩,以保证接头临时止水,而且必须“滴水不漏”。最终接头内的千斤顶系统压缩临时止水,在抽空内部海水后,作业人员从管节进入接头内部,完成两侧的双层密封焊接,通过管路在夹层灌入混凝土,完成港珠澳大桥海底隧道的贯通。

图11港珠澳大桥最终接头吊装实景图 图12港珠澳大桥最终接头水下焊接实景图

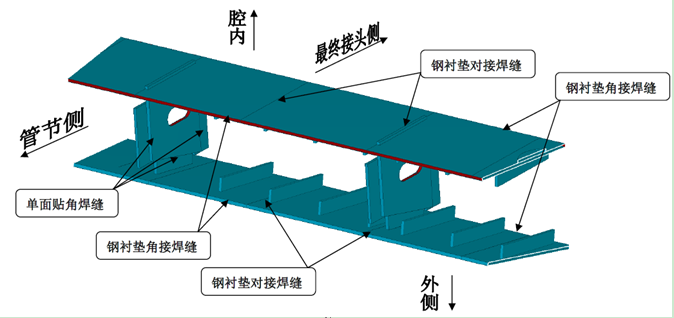

港珠澳大桥岛隧工程最终接头合龙焊接施工作为工程最后一战,意义重大,因临时止水使用周期问题,合龙焊接是一场与时间赛跑的战斗,从5月5日开始施工,在历经了为期20天的艰苦奋战后,于5月25日凌晨顺利完成,全熔透焊缝总长2280米,焊材消耗约12t,气体消耗总量达到2000余瓶,NDT检测全部合格。

图13港珠澳大桥最终接头本体三维图 图14港珠澳大桥最终接头水下安装示意图

合龙焊接施工在分别两处高10米,宽3.5米,长36米的狭小空间内进行,无法使用吊装设备,人员进出仅有3道0.6*1.7m的密封门,腔内通风差、湿度高,现场焊接工作量巨大,焊缝总长度达到2300米,纯焊接时间就达到3000多小时,焊接施工难度非常高,焊接要求全熔透,要求UT/MT100%探伤检测,对坡口制备、衬垫装配都有很高的要求,尤其是仰焊作业风险极大。同时焊接预热区域可能会造成GINA止水带损伤,焊接前必须采取必要的保护措施。封闭箱体内作业、高空作业、立体交叉作业、长时间轮班作业等同样给HSE现场管理及预防带来前所未有的挑战。在装配焊接方面,近500件的钢接头合理的装配焊接顺序是管节安全施工、精度控制重要保障。

图15港珠澳大桥最终接头钢接头安装示意图

图16港珠澳大桥最终接头钢接头连接件

针对港珠澳大桥岛隧工程最终接头现场焊接合龙工作环境恶劣、空间受限、工作量巨大、焊接施工难度高、施工周期短的特点,为使后续施工现场各项工作任务能够保质、保量,且按时完成,上海振华南通重型装备制造基地安排160人进行为期两个月的最终接头焊接合龙演练工作。模拟施工现场实际作业环境,验证HSE措施的可靠性,验证焊接施工方案的可行性,并在演练过程中不断优化施工方案,实现“超短周期完成钢接头焊接”的工效目标,通过多方案专项焊接演练,选择最可行最高效的方案。实现培训,让每一位进入接合腔内进行钢接头焊接的施工人员熟悉施工环境、工作内容和工作要求,做到专人专事、职责分明;做到演练内容与实际情况完全相同。经过演练确保每位施工人员在正式作业时能有条不紊地完成钢接头的焊接作业。验证施工过程中人员、设备、物料、方法、环境、检验等要素的正确性、合理性。

图17港珠澳大桥最终接头演练工装

loading......

loading......