智能制造进入港机箱梁生产线

本篇科普介绍港机箱梁焊接智能制造生产线,从一个侧面,反映出长期致力于大型港口起重机生产制造过程的高效化、智能化、环保化,改善工人工作环境,降低制造周期和制造成本,降低能源消耗,大力提升智能制造水平的振华重工公司,靠不断技术创新立于世界之林的奥秘。

大型港口起重机主结构分段制造大部分还依赖手工制作,部分采用半自动专机进行焊接生产,其制作工艺落后,焊接装备自动化程度低下,焊接制作质量不稳定,制作效率低下,制作成本高昂等问题。机器人自动化焊接技术的应用将导致生产方式的改变,新采用的焊接方法将减少中间工序,进而提高焊接效率,工人劳动强度降低,生产环境改善。大型箱梁钢结构制造是一种高技术、高标准和高风险的劳动密集型行业。其结构件制造40%以上是靠焊接完成,焊接技术水平决定了产品制造质量和成本。急需由“人海战术”向“无人战术”的制造方式转变。

港机箱梁智能制造生产线改变传统的人工及半自动方式,突破大型复杂箱体的大重特非标工序复杂等智能化焊接、组装、物流及信息化管控瓶颈问题,实现30米巨型箱体的切割、焊接、装配、矫形、划线、物流全流水线生产应用,发明了拼板柔性组对、冷热多丝复合焊、拼板及板单元自动化矫形、角钢及隔板箱体柔性组对、箱体机器人焊接、箱体物流及翻身、车间虚拟仿真及监控等技术,突破18项新技术,申请专利39项,17项发明专利, 获得2018(第六届)先进制造业大会”智能示范车间”金奖。

该智能制造车间实现大型箱梁构件自动柔性化拼装、智能化焊接、自动化物流、信息化管控,是全球领先的大型复杂箱梁结构示范车间之一,可有效提高振华重工公司智能制造水平。

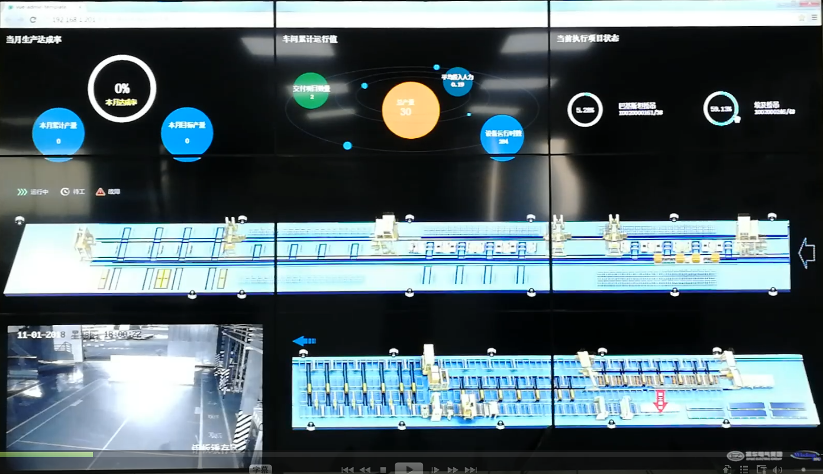

图1智能制造车间集成 图2智能焊接技术

图3信息化管控技术

(1)中厚板拼接机器人定位焊

创新设计了人工焊接引/熄弧板-板料辊轮自动输送-坡口自动铣边-板料辊轮自动输送-板料对中预拼-辊轮下压+磁吸附抬升-激光导引机器人定位焊接的工艺流程,突破了船舶与海洋工程、钢结构制造等领域中厚板整板高效输送、自动组对、自动预制反变形等难题,免去了打磨工序,提高了组对质量。

图4拼板机器人定位焊工位

(2)中厚板拼接冷热多丝复合埋弧焊单面焊双面成形

创新设计了冷热多丝复合埋弧焊剂铜衬法(Cold-hot hybrid FCB)绿色焊接新工艺,其前置焊炬采取单粗丝(ϕ4.0~5.0mm),后置焊炬为多细丝(ϕ2.0~3.0mm,中间一根是冷丝),突破了船舶与海洋工程、钢结构制造等领域中低合金高强钢中厚板单面焊双面成形共性技术难题,较低的热输入确保了接头具有良好的低温冲击韧性(≥27J@-20℃)。相较传统工艺,新工艺免去了钢板翻身和清根时间,提高了电弧利用率。

图5多丝复合埋弧焊单面焊双面成型

(3)大尺寸拼板自动双边液压驱动辊系滚压矫形

创新设计了自适应双边液压驱动辊系矫形模具,突破了船舶与海洋工程、钢结构制造等领域中超长(15.4~27.7m)低合金高强钢中厚板拼接自动输送及机械矫形难题,减少了板材性能损伤,降低了能源消耗,提高了矫形质量。

图6板片滚压矫形

(4)大尺寸板片自动倒角

创新设计了参数化驱动的数控棱角铣削工艺与物流装备,突破了船舶与海洋工程、钢结构制造等领域中大尺寸板片在输送过程中倒角加工难题,减少了VOCs排放,降低了工人劳动强度,提高了倒角的一致性。

图7板片自动倒角工位

(5)超大尺度板片自动化打磨

创新设计了基于图纸信息驱动的龙门式多沙带打磨工艺与装备,突破了船舶与海洋工程、钢结构制造等领域中超长板片的自动高效打磨难题,减少了VOCs排放,降低了人员投入数量,提高了打磨质量。

图8自动打磨工位

(6)超大尺度板片自动划线

创新研制了基于图纸信息自动生成划线程序的自动化装备,突破了船舶与海洋工程、钢结构制造等领域中大尺度板片的自动高效划线难题,降低了人员投入数量和出现错误概率,提高了划线精度。

图9自动划线工位

(7)板肋自动装配及机器人定位焊

创新设计了板肋储存、横移上料、辊道输送、自动抓取、装配定位、机器人焊接的工艺流程,突破了船舶与海洋工程、钢结构制造等领域大型板单元制作中板肋自动输送、装配和焊接难题,降低了人员投入数量和工序作业安全,提高了装配精度。

图10自动装配及机器人定位焊工位

(8)超长板肋机器人智能化焊接

创新研制了板肋多机器人协同控制和快速参数化编程系统,突破了船舶与海洋工程、钢结构制造等领域大型板单元制作中板肋及其包角机器人智能化焊接技术难题,避免了焊后打磨,减少了VOCs排放,降低了人员投入数量,提高了焊接质量。

图11机器人焊接工位

(9)大型板单元自动液压驱动辊系滚压矫形

创新研制了基于隔根对称矫正原理的机械滚压矫正装备,突破了船舶与海洋工程、钢结构制造等领域大型板单元制作在自动输送过程中的整体机械矫形难题,减少了翻身工序,降低了能源消耗,提高了矫形质量。

图12板单元滚压矫形工位

(10)大型隔板自动抓取与柔性装配

创新研制了龙门式柔性工装自动抓取、定位、放置隔板装备,突破了船舶与海洋工程、钢结构制造等领域大型箱体制作中隔板自动抓取上料及无玛支撑装配的难题,减少了人工焊接卡玛工序,降低了人员投入数量,提高了装配质量。

图13隔板自动抓取与柔性装配工位

(11)大型箱体三面成型柔性装配

创新研制了柔性夹持/吸附定位、压紧装备,突破了船舶与海洋工程、钢结构制造等领域大型箱体制作中自动始端定位、柔性间隙调整等装配难题,降低了人员投入数量,提高了箱体成型质量。

图14三面成型柔性装配工位

(12)大型箱体内角缝机器人智能化焊接

创新设计了两套双机器人协同控制和快速参数化编程系统,突破了船舶与海洋工程、钢结构制造等领域大型箱体内部立角焊缝及其包角高效智能化焊接技术难题,避免了焊后打磨,减少了VOCs排放,降低了人员投入数量,提高了焊接质量。

图15内角缝机器人智能化焊接工位

(13)大型箱体四面成型柔性装配

创新研制了自动定位对中翼板、自动压紧翼板和自动压紧腹板多功能装备,突破了船舶与海洋工程、钢结构制造等领域大型箱体制作中自动始端定位、柔性间隙调整等装配难题,降低了人员投入数量,提高了箱体成型质量。

图16四面成型柔性装配工位

(14)大型箱体外角缝机器人智能化焊接

创新设计了双机器人协同控制和快速参数化编程系统,突破了船舶与海洋工程、钢结构制造等领域大型箱体外角焊缝高效智能化焊接技术难题,避免了焊后打磨,减少了VOCs排放,降低了人员投入数量,提高了焊接质量。

图17外角缝机器人智能化焊接工位

(15)大型箱体自动翻身

创新研发了基于多RGV协同控制的超大超重箱体自动翻身系统,突破了船舶与海洋工程、钢结构制造等领域大型箱体整体90°、180°翻身的难题,避免了箱体翻身时产生变形,降低了人员投入数量,提升了翻身作业效率和安全系数。

图18箱体自动翻身工位

(16)大型箱体自动化物流

创新设计了子母式RGV物流系统(多个子车、一个母车),突破了船舶与海洋工程、钢结构制造等领域大型箱体整体转运的难题,避免了箱体转运过程中产生变形,降低了人员投入数量,提高了物流效率。

图19箱体自动化物流设备

(17)大型箱体数字化车间物联网

创新开发了基于工业互联网的车间级设备互联互通和信息化监控系统,实时采集生产设备的关键运转数据,突破了大型结构件制造车间设备种类杂、存量大、协议多、开放程度不相同等“治哑”难题,实现了设备网络化、集群化、可视化的生产管理以及预测性维护,发挥了生产设备集群化的生产潜能。

图20数字化车间物联网

(18)大数据驱动的车间计划与排产

创新开发了大数据驱动“数字虚体”演进车间计划与调度,基于生产实时数据和优化算法实现车间任务“精打细算”,突破了船舶与海洋工程、钢结构制造等离散型行业车间高级计划与排产中协同管理、预测性分析难题,提升了隐形资产的显性价值,实现了生产管理数字化、生产过程协同化、决策支持智能化。

该生产线的开发,推动了我国大型箱体结构制造过程自动化、精益化、高效及智能化,带动智能化焊接成套装备的国产化迈上新台阶,也充分体现了我国钢结构行业主动掌握全球智能制造的技术制高点,打造我国港口机械装备制造业的世界级先进产业集群,提高国际市场竞争力和话语权的创新能力。

loading......

loading......