熔盐堆的焊接技术概述

第三篇

熔盐堆的焊接技术概述

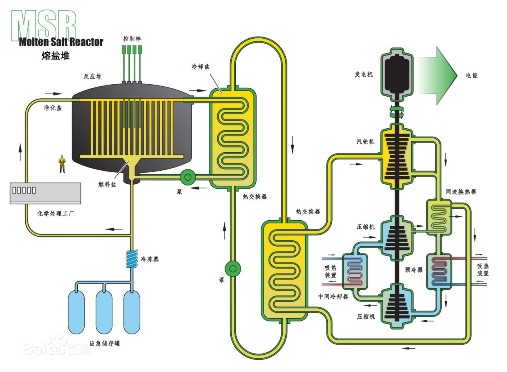

2021年是“十四五”的开局之年,也是我们建党100周年,在碳达峰、碳中和的大背景下,大力发展新能源,在确保安全前提下积极有序发展核能。熔盐堆具有固有安全性、防核扩散、无水冷却、利用钍基核燃料等优势,是我国核能的重要发展方向之一,先后列入《十三五国家战略性新兴产业发展规划》、《能源技术革命战略行动计划(2016-2030)》、《中国先进制造2025》和《上海科技创新中心方案》等国家级战略规划。科技和产业界预测,下一代核能提供了一个可靠的生产低碳能源的途径,其中包括:熔盐反应堆,依靠液体燃料而不是传统核反应堆中使用的固体燃料棒,使用液体既安全又简单;小型模块化反应堆,不到传统反应堆的一半,由于体积小而可以位于大型核厂无法使用的地理位置并需要较少的资本投资,可以更轻松地根据需求进行制造和定制。2011年,中科院围绕国家能源安全与可持续发展需求,部署启动了首批中科院战略性先导科技专项(A类)“未来先进核裂变能——钍基熔盐堆核能系统(TMSR)”,计划用 20 年左右的时间,在国际上首先实现钍基熔盐堆的应用。

熔盐堆是6种第Ⅳ代反应堆之一,具有高固有安全性、核废料少、防扩散性能和经济性更好等其它反应堆无法比拟的优点。

图1 熔盐堆示意图

在上世纪40年代,美国空军启动核能飞行器推进工程,为轰炸机寻求航空核动力。在1951年,启动了Aircraft Nuclear Propulsion(ANP)计划。美国橡树岭国家实验室承担了ANP计划中核能引擎反应堆的研发任务,于1954年建成第1个用于军用空间核动力研究的2.5MW熔盐堆,1965—1968年,该实验室成功运行了8MW熔盐实验堆3000小时,证明了熔盐堆的可行性。

在上世纪70年代,苏联也开始研究熔盐堆。不过,受切尔诺贝利核事故与苏联解体的影响,相关研究近乎停滞。中国科学院上海应用物理研究所在70年代,也曾经研究过熔盐堆,受结构材料的限制,主要侧重于核物理研究,建成零功率熔盐堆。

2011年初,作为中国科学院首批启动的战略性先导科技专项之一,“未来先进核裂变能—钍基熔盐堆核能系统”项目正式启动,实验堆选址甘肃武威。其科学目标是用20年左右时间,研发出新一代核能系统,所有技术均达到中试水平并拥有全部知识产权。目前实验堆的关键设备陆续制造完成,进入安装阶段,经过工艺摸索,仿真堆验证,实验堆建设,在熔盐堆材料工艺上有了很大的提升,目前已经达到国际水平;熔盐堆所需的关键材料和装备制造技术也实现了全面掌握。

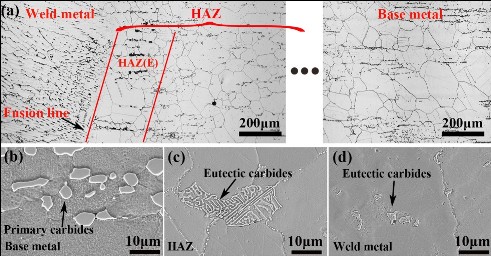

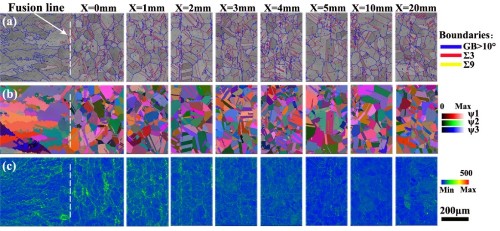

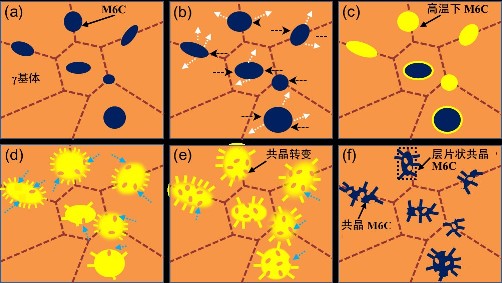

熔盐堆服役过程中,反应堆压力容器、换热器、熔盐泵、回路管道等设备的结构材料需要在高温、熔盐腐蚀和中子辐照等多重极端环境下工作,结构材料采用专门为熔盐堆研发的UNS N10003高温镍基合金,焊接材料采用与该合金等成分的ERNiMo-2。焊接结构复杂,焊接接头的可靠性成为熔盐堆核设备安全的关键要素。中国科学院上海应用物理研究所攻坚克难,全面掌握UNS N10003合金焊接性,系统研究了该合金钨极氩弧焊不同焊接变素对合金焊接组织和力学性能的影响(如图2所示);对焊接热影响区组织梯度变化规律进行了深入研究,结果如图3所示;明确了不同焊接热输入对接头组织尤其是热影响区共晶转变特征和范围的影响,进而阐明了共晶组织的转变机制(如图4所示)。对UNS N10003合金大量工艺研究、优化、性能反馈和评定的基础上,获得了满足熔盐堆设备(UNS N10003合金)的焊接工艺参数;通过大量的研究,掌握了UNS N10003合金焊后热处理参数。

图2 UNS N10003合金焊接组织

图3 UNS N10003合金焊接热影响区组织

图4 UNS N10003合金焊接共晶组织及转变机制

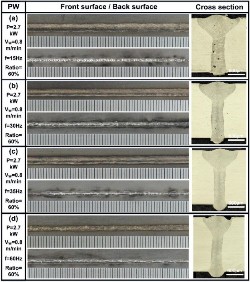

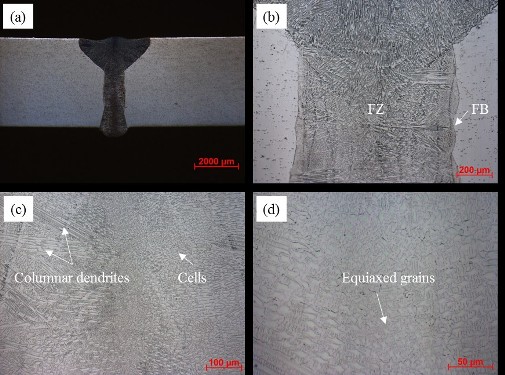

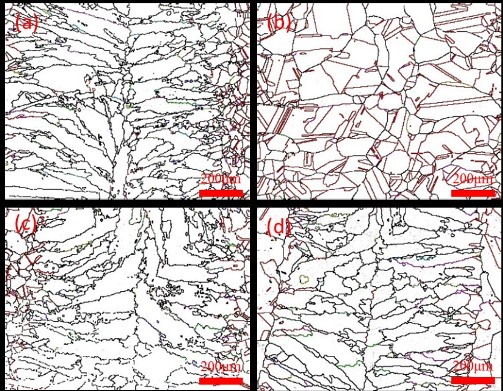

同时,还开展了UNS N10003合金激光焊接,系统研究了激光焊接工艺参数对焊缝气孔的影响,解决了镍基合金激光焊接易出现气孔缺陷的问题,如图5所示;对激光焊接头组织特性进行系统表征,并分析了其对力学性能的影响,如图6所示;对焊缝区碳化物的形成及演变进行了研究,阐明了碳化物对焊缝组织及性能稳定性的影响,如图7所示。通过以上研究,完成了激光焊接技术在UNS N10003合金中的可行性评估,获得了优化的激光焊接工艺。

图5 不同激光焊接参数对气孔的影响

图6 焊缝金相组织形貌:(a, b)接头横截面形貌;(c, d)焊缝区

图 7 焊缝区EBSD晶粒形貌:(a)低碳焊缝焊态组织;(b)低碳焊缝固溶热处理后组织;

(c)高碳焊缝焊态组织;(d)高碳焊缝固溶热处理后组织

熔盐堆压力容器作为重要的放射性包容边界,起到对人员的生物防护的作用,另外起着固定和支撑堆内构件的作用,其重要性不言而喻。熔盐堆压力容器主要采用钨极氩弧焊,对于主要的环焊缝,规则的焊缝均采取自动钨极氩弧焊确保焊缝质量,无论是手工钨极氩弧焊还是自动钨极氩弧焊,均严格要做执行焊缝超声检测甄别未熔合缺陷,确保焊缝质量满足服役要求。

传统的换热器的管子管板连接方式有胀接、胀接+端部密封焊接等方式,但熔盐换热器的换热管与管板接头承受极大的热应力,如果采取胀接+端部密封焊接方式,容易在密封焊缝根部产生应力开裂。美国MSRE的换热器采取的是钎焊方式,通过调研采用钎焊方式将严重受制于真空钎焊炉的尺寸,制约换热器的设计,中科院应用物理研究所大胆创新,提出采用不填丝的内孔焊方式进行换热管与管板焊接,通过研发内孔焊机,试制内孔焊工艺参数等,完全掌握该工艺要点,一次性焊接成功率达99%以上。

熔盐堆的焊接,中科院应物所从无到有,一步一个脚印,积累了大量的镍基合金焊接数据和焊接经验,制定了熔盐堆焊接标准,完全实现的自主知识产权,为熔盐堆装备的制造做出了自己的贡献。

loading......

loading......