民用船舶主要高效自动焊工艺简介

第二篇

民用船舶主要高效自动焊工艺简介

1、概述

我国船舶工业自新中国成立,经过70余年的发展,已能够设计建造符合世界上任何一家船级社规范、满足国际通用技术标准和安全要求、适航于世界上任一航区的各类现代船舶,不仅实现了散货船、油船、集装箱船等三大主力船型的自主批量建造,而且在舰船、LNG船、各类海洋工程装备、载人深潜器、非船工程等领域取得了历史突破,在船舶科技领域实现了由跟跑者向并行者甚至向引领者的转变。

当前国内主要民用船舶如超大型集装箱船、化学品船、LNG液化天然气船等产品焊接自动化率已超过30%,其船体结构主要的接头形式是对接接头(平对接、横对接、立对接)和T形接头(横角焊、立角焊),且根据船体建造的不同阶段,所采用的焊接工艺也有所区别,基本以埋弧自动焊和CO2自动焊两大类为主,最新的主要自动焊工艺及其应用范围见表1。

表1 民用船舶各种焊接方法应用范围

|

焊接 方法 |

分 类 |

位置 |

应用范围及特点 |

|

埋弧自动焊 |

双丝埋弧自动焊 |

平对接( |

平对接, |

|

焊剂铜衬垫单面埋弧自动焊(FCB法) |

平对接( |

平面分段流水线拼板平对接,焊接一次成型,不需翻身, 生产效率高 |

|

|

CO2自动焊 |

CO2全位置小车自动焊 |

全位置 |

各种位置的对接缝和角接缝等,船体焊接的主要焊接方法 |

|

16电极双侧双丝自动横角焊 |

横角焊( |

平面分段流水线纵骨横角焊,最多同时焊接4根纵骨16根焊丝同时焊接,效率极高 |

|

|

气电自动立焊(EGW) |

平对接( |

舷侧外板、斜旁板、纵舱壁板等部位的立对接自动焊, |

|

|

双丝气电自动立焊 |

立对接( |

超大型集装箱船50~ |

2、

2、主要自动焊工艺

2.1 双丝埋弧自动焊工艺

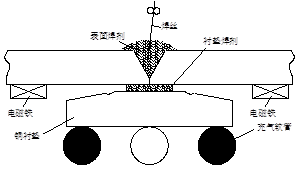

双丝埋弧自动焊工艺是采用两根焊丝同时焊接,因此与普通单丝埋弧自动焊相比,对于

图1 双丝埋弧自动焊设备

2.2 焊剂铜衬垫单面埋弧自动焊工艺(FCB法)

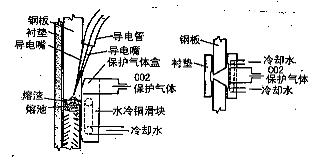

FCB法是平面分段流水线拼板焊接工位的主要焊接方法,目前国内大多数船厂都有引进,对于厚度为10-35mm钢板,采用FCB法焊接可一次成形,且拼板不需翻身进行封底焊,大大提高了拼板制作的生产效率,同时还节约了生产成本。其工艺原理是在铜垫板上均匀撒布4-6mm 厚度的衬垫焊剂,然后再通过充气软管的压力使衬垫焊剂及铜衬垫紧贴在拼板接缝的反面,另借助电磁平台的电磁吸力使钢板进一步与衬垫紧贴,同时在坡口表面采用二根或三根焊丝(具体数目根据板厚而定)作为焊缝填充金属,焊接时正面通过表面焊剂自由成形,反面通过背面焊剂和铜衬垫强制成形完成平对接接头单面焊双面成型,原理见图2,焊接设备见图3。

图2 FCB法工艺原理

图3 FCB法设备图

FCB法设备配备了大型门架,各项焊接工艺参数均存储在焊接台车内的控制箱内,施焊过程中可通过控制箱上的控制面板反映出钢板厚度、焊接电流、焊接电压、焊接速度等参数。因此焊前只需在焊接台车的控制面板上输入所需焊接的拼板的厚度即可进行焊接。不同板厚焊接时,铜衬垫需进行适当调整。

2.3 CO2全位置焊接小车自动焊

当前采用的全依靠焊工自身技能水平来保证焊接质量的CO2半自动焊工艺已无法满足现代高效造船焊接需求,需采用自动化焊接设备来提高效率和确保生产质量。CO2全位置焊接的小车的优势就在于小车在很大程度上可以取代焊工的手工操作,而且通过一人控制多台小车可以实现焊接生产效率提高3倍以上,是符合目前我国大多数船舶企业的重要设备。全位置焊接小车的优点如下:

1)小车可适应各种焊接位置(平、横、立、仰)和各种接头(对接、T型接头)的焊接需求,控制焊接摆动基本可实现与手工相似的动作。

2)小车采用锂电池供电,完全可以满足现场分段、总组或搭载(船体或船坞)阶段复杂多变的生产环境,设备使用可靠。

3)小车操作简单,焊工只需进行简单培训后即可上岗操作。

目前全位置焊接小车推广应用于LNG系列船和49000t化学品船等产品中,见下图4、图5、图6、图7等。由于采用全位置焊接小车,LNG船船体自动化率由原来的约30%基本达到40%以上,而49000t化学品船船体自动化率也由原来的约20%提高到30%以上,大大缩短了船体建造周期。

图4 平对接自动焊 图5 横对接自动焊

图6 立对接自动焊 图7 立角焊自动焊

2.4 16电极双侧双丝CO2自动横角焊(16电极法)

16电极法主要用于平面分段流水线纵骨焊接工位,用于T形接头横角焊,最多可同时焊接4根纵骨(8条横角焊缝),是在T形接头两侧分别采用双丝(前丝和后丝)同时进行高速横角焊(见图8),最快速度可达

图8 16电极法焊接

图9 16电极法设备

2.5 气电自动立焊

气电自动立焊(英文简称EGW)是以CO2气体保护采用焊丝直径

图10 气电立焊原理 图11 气电立焊设备

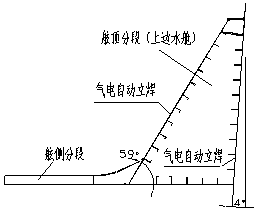

该工艺是上世纪八十年代末期从日本引进我公司,经过二十多年的应用与发展,已经应用的较为成熟,使用范围也逐渐扩大,立对接缝的位置也由纯90°的垂直面扩展到80°~135°的倾斜面立对接缝(见图12),以及斜向的立对接缝等(见图13)。气电自动立焊工艺主要用于总组、搭载时立对接大接缝的焊接,对于

图12 倾斜面气电立焊 图13 斜向气电立焊

2.6 双丝气电自动立焊工艺

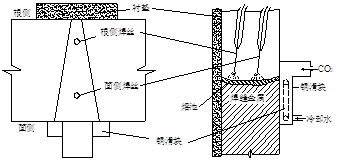

双丝气电自动立焊工艺是在坡口内部设有两支气电立焊专用的焊枪(即坡口根侧焊丝和面侧焊丝),两根焊丝在焊接过程中同时焊接,形成液态的熔池金属将整个坡口填满,并通过坡口根部的陶质衬垫和坡口正面的水冷铜滑块进行强制冷却成型,使厚板立对接接头一次焊接双面成型的自动化焊接方法,见图14、图15。该工艺对于50-84mm的超厚板立对接缝时,采用双丝同时焊接可一次成型,因此可大幅度地提高厚板的焊接效率。

图14 双丝气电立焊工艺原理 图15 设备

需要指出的是双丝气电立焊焊接时线能量非常大,

图16 实船应用

3、船体焊接自动焊工艺发展方向

在世界范围内,船厂的焊接技术水平欧洲和美国最高,日本和韩国其次,中国属于第三梯队。在上世纪90年代中期,世界各主要造船企业已普遍完成了一轮现代化的技术改造。目前,在此基础上,又陆续启动了新一轮现代化改造计划,投资目标直接集中在高新技术上,投资力度进一步加大,大量采用自动化焊接生产系统和先进的焊接机器人技术,并且把焊接技术融入计算机集成制造系统(ClMS)。目前在各大先进船厂逐步从区域造船向敏捷造船过渡的阶段,有两项重点的焊接工艺值得关注。

3.1 焊接机器人的应用

机器人焊接是焊接自动化的最高水平,是计算机技术、自动控制技术、气体保护焊接技术的完美结合。适用于船舶构件批量化、小型化焊接生产以及狭窄舱室短焊缝全位置焊接。日本的日立造船厂在1992年时应用机器人焊接的工作量已达到总焊接量的20% ,近几年正朝着50%的目标努力,而远期的目标则要达到80%。丹麦欧登塞船厂采用日本日立造船公司开发的轻便型数控机器人和自行开发的大型门式焊接机器人,计划使造船生产中20%~25%的焊缝由焊接机器人来完成。日本NKK津船厂在1995年已建成了小组立装焊焊接机器人群的工作系统,实现了小组立装焊车间的无人化焊接。2003年,韩国现代也已研发出5种获得国际认证的焊接机器人用于船厂焊接。日本钢管公司在2000年推出了1种仰焊机器人,能在干船坞里从船体下面焊接船底外板。该机器人是将两把焊枪水平地插入被焊钢板的间隙内,一个在上,一个在下,并使其做横摆运动来充填焊缝。焊枪上装有激光传感器,它能使机器人监控间隙宽度和焊接方向,并能从数据库中选择最佳焊接方案。焊枪与电源、控制设备装在一个4轮车架上,该系统采用了焊接、传感器和机器人等各方面的新技术,具有良好的实用性和先进性。奥地利的igm机器人系统公司在机器人船舶焊接方面做了大量工作,并在部分船厂有了较成功的工程应用,见图17。

图17 机器人焊接

目前国内各大船厂都开始关注机器人焊接,江南厂提出了在部装的小型构件上首先尝试使用机器人焊接的设想,外高桥船厂则提出了将简易机器人焊接技术作为发展方向的想法,大连造船重工也提出了适时研究焊接机器人技术、增加技术储备的设想。2015年南通中远川崎建成了船舶智能制造机器人生产线,2016年沪东中华造船在长兴岛也完成了智能制造车间的建设,船舶制造升级转型正在国内逐步实现。

3.2 激光-电弧复合焊接工艺

激光-电弧复合焊接工艺具有焊接速度快、自动化程度高、焊接热变形小等优点,是焊接技术发展中一项重要的新技术,见图18。与单纯的激光焊相比,焊接电弧的加入使得工件表面的熔合宽度增大,降低了对装配间隙、错边及对中度的敏感性,降低了对工件装配精度的要求,更加适应生产现场的实际情况。这项工艺已经在日本、韩国和欧美一些国家的造船领域得到广泛研究与应用。欧洲造船业为了巩固自己在高附加值军民用舰船市场份额上的优势地位,投以巨资,率先将激光焊接和激光复合焊接应用到舰船建造的实践中去,有针对性地发挥其在上述高要求焊接作业环境中良好的适用性能,以期达到提高现有的生产效率、降低制造成本、增强企业竞争力的目的。历经多年持之以恒的不懈努力,积累了丰富的经验,其具有的激光焊接和激光复合焊接在造船业应用的技术及工艺水平处于国际领先地位。

.jpg)

图18 激光-电弧复合焊接

1995年德国玛雅(Meyer)船厂成功地把激光焊接技术用于钢制船体部件三明治结构的生产中,成为船舶制造业的里程碑。它标志着新的、先进的激光焊接技术代替传统热连接方式在重工业生产中的应用,三明治结构在船舶制造中的应用(提高了整船的强度、刚性和安全性,同时减轻重量)为船体制造带来了结构性的变革。该厂用12kWCO2激光器和数字电源设备对

loading......

loading......