焊接——运载火箭贮箱制造技术的关键

第一篇

焊接——运载火箭贮箱制造技术的关键

0 概述

运载火箭是一个国家航天能力的基础,我国经过近50年的发展历程,取得了举世瞩目的成就,推动了一系列国家重大工程的成功实施。党的十八大以来,我国航天事业砥砺奋进,迎来了全新的高速发展期:神舟十号、十一号载人飞船成功发射,世界首颗量子科学实验卫星“墨子号”成功发射升空,嫦娥五号探测器成功发射,中国“天和号”空间站核心舱发射成功…这一系列重大成就,见证了华夏民族飞天梦圆的光辉足迹。

运载火箭贮箱作为压力容器用来贮存推进剂,同时作为运载火箭的主承力结构,是影响运载火箭安全性和可靠性的关键部件。贮箱为大型薄壁高强铝合金钣焊承压结构,焊接技术是运载火箭箭体结构制造的关键技术之一,也是体现航天制造能力的典型代表。

上海航天精密机械研究所是我国运载火箭箭体结构研制的主要单位之一,本篇以上海航天精密机械研究所为缩影,综述了运载火箭贮箱焊接技术的发展历程,并介绍了运载火箭贮箱创新技术成果案例,展示焊接在航天制造中起到的重要作用。

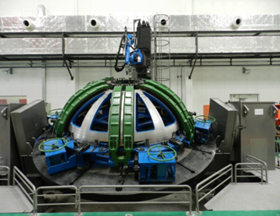

图1 运载火箭贮箱

1 运载火箭贮箱焊接技术概述

我国运载火箭推进剂贮箱早期结构材料为LD10铝合金,2219铝合金则被确定为我国新一代运载火箭贮箱的结构材料,而以2195为代表铝锂合金材料已逐步开始研制生产。其发展趋势是材料的强度越来越高、比重越来越轻。

运载火箭贮箱焊接技术经历了手工焊、半自动焊、自动焊的发展历程,焊接工艺方法则经历了由常规的氩弧焊发展到变极性等离子弧焊、搅拌摩擦焊。

2 运载火箭贮箱焊接创新技术成果案例展示

2.1 “701工程”创造的两面三层焊技术

风暴一号是中国首次成功完成“一箭三星”发射的运载火箭,由上海航天抓总研制,当时中央定名为“701工程”,其含义是1970年的第一号任务。那时火箭贮箱采用LD10铝合金材料,因其比强度高,可以提高运载火箭的性能,但是该材料焊接性差、接头强度系数低,易产生焊接裂纹,焊接这一关键技术的突破成了这种材料能否选用的决定性因素。

由于初期上海航天尚未搞过火箭,不具备相关的焊接技术研制条件,为此上海市领导决定调集上海有名的焊接大王、全国劳动模范唐应斌、龚春南等5人,对LD10焊接技术进行攻关。

老一辈焊接工作者自力更生、从头开始,他们把攻关方向和精力集中在如何减小焊接变形和内应力上,创造性地提出了两面三层焊工艺,抓住了LD10焊接成败关键的本质和主要矛盾,一举突破了这一焊接难关,创造了特种材料焊接领域内的一个奇迹。直到今天,两面三层焊工艺仍然在LD10铝合金贮箱发挥重要作用。

2.2自动化焊接技术

上海航天精密机械研究所具有自动化焊接研究20余年的历程,从早期的基于示教重现的机器人编程,到积极探索焊缝跟踪、焊缝成形自适应等技术,为我所持续发展自动化智能化焊接技术积累了丰富的工程经验。

上世纪末,上海航天精密机械研究所与上海交通大学合作,建立了国内首个贮箱箱底机器人焊接系统,实现了贮箱箱底多种不同结构形式、不同空间曲线焊缝的自动化焊接,该系统于2001年在CZ-4B运载火箭一级箭体结构贮箱箱底上得到了首次应用,并成功完成了相应的飞行任务,2001年荣获国防科技进步三等奖。

近年来,在各级各类项目支持下,研制的运载火箭贮箱箱底TIG智能焊接装备、箱底法兰智能焊接装备及工艺智能优化设计与过程自适应控制等技术成果,满足了贮箱制造高柔性、高稳定性与过程自适应控制的需求,保障了运载火箭贮箱的制造进度与制造质量,获得了显著的经济和社会效益。由上海航天精密机械研究所牵头的《运载火箭贮箱智能焊接与工艺》荣获2019年上海市科技进步二等奖。

图2 箱底纵缝机器人智能化焊接系统

2.3 搅拌摩擦焊技术

2003年起,上海航天精密机械研究所即开展了铝合金搅拌摩擦焊系统性的研究工作,并同步开展相控阵超声检测技术研究,先后突破了搅拌工具的研制、焊接参数的匹配、搅拌摩擦焊缝的质量检测及控制等工程应用的关键技术。

2007年11月,引进了贮箱筒段纵缝搅拌摩擦焊接设备,并进行了LD10、2219铝合金筒段纵缝的搅拌摩擦焊接工艺研究。2011年11月20日,采用搅拌摩擦焊接工艺的CZ-2D Y19运载火箭在酒泉卫星发射中心成功发射,标志着搅拌摩擦焊接工艺在运载火箭贮箱研制中的工程应用取得了技术突破。

图3 筒段纵缝搅拌摩擦焊系统

2.4 变极性等离子弧焊接技术

我国CZ-5、CZ-6等新一代运载火箭贮箱选用了2219铝合金材料,该材料具有良好的焊接性,但最大的问题是焊接气孔敏感性很强。

上海航天精密机械研究所采用了变极性等离子弧焊接系统与机器人焊接技术相结合的手段,开展了贮箱箱底纵缝、筒段环缝的VPPA小孔立向上焊接工艺的系统研究,并在2007年12月完成了我国首个VPPA焊接的2219铝合金Φ3350mm贮箱箱底的研制。应用于CZ-5、CZ-6新一代运载,填补了国内运载火箭研制领域空白,成为新一代运载火箭的主要焊接方法,并于2013年荣获国防科技进步三等奖。

图4 贮箱环缝VPPA焊接系统

2.5 框桁式贮箱激光-MIG电弧双侧激光同步焊接技术

随着火箭推力的增加,贮箱筒段的网格厚度相应增加,其研制成本和效率较大幅度的提高,若采用框桁式结构能够使制造成本有较大幅度的降低。上海航天精密机械研究所针对壁板筋条式结构,于2019年突破了激光-MIG电弧双侧激光同步焊接技术,实现铝合金壁板与加强筋的高效、优质焊接,为框桁式贮箱在运载火箭的研制应用奠定了坚实的基础。

图5 框桁式贮箱壁板双侧激光-MIG电弧焊接

3 结束语

经过近五十年的发展,我国航天制造技术已达到国际先进水平,焊接作为一项重要的航天制造技术,正逐步朝着数字化、智能化的方向发展。上海航天精密机械研究所经过多年的秣马厉兵,多项焊接技术达到国内领先、国际先进水平,并多次荣获国防科技进度三等奖、上海市科技进步二等奖等省部级奖项,为运载火箭的可靠、优质制造保驾护航。

loading......

loading......