“走进科技,你我同行” 展示“焊接无处不在”的魅力——2022年5月全国科技活动周(三)

2022年全国科普活动周焊接科普技术推广之三

作者: 杨上陆 白瑾瑜

前 言

中国科学院上海光学精密机械研究所(简称:上海光机所)成立于1964年5月,是我国建立最早、规模最大的激光科学技术专业研究所。发展至今,已形成以探索现代光学重大基础及应用基础前沿、发展大型激光工程技术并开拓激光与光电子高技术应用为重点的综合性研究所。所现有职工1000余人,专业技术人员900余人,先后有9位专家当选为中国科学院、中国工程院院士。在读研究生700余人。拥有国家重点实验室1个、“中科院-中物院”联合实验室1个、中科院重点实验室4个、上海市重点实验室1个。建所以来,上海光机所完成了一系列重大科研项目,包括重大的光学与激光前沿基础和应用基础研究项目、大型的激光应用工程研究等。截止2020年底,共获国家级奖励49项,中科院奖励131项,省部级奖励139项,申请专利4871项,授权3053项。

上海光机所激光智能制造技术研发中心依据国家重大需求、科技发展趋势和上海光机所学科发展而布局,紧密围绕 “激光智造及高端装备”这一战略发展重点,聚焦航空航天、船舶、核电、汽车、轨道交通等“高、精、尖”制造领域,致力于新材料、难加工材料先进制造关键技术和高端装备的研发,开展应用基础研究、知识产权布局及技术转移转化,实现关键核心技术突破和装备国产化自主可控,解决行业“卡脖子”问题,为新兴产业的发展和传统行业升级提供集成性、系统性的解决方案,发挥技术引领作用,推进科技成果转移转化技术并在行业规模化应用。

中国科学院上海光学精密机械研究所

当前世界制造正在发生着深刻的变化,轻量化高性能结构成为各行各业发展需求,高性能新材料不断涌现、新结构设计不断地被提出、结构服役条件日趋苛刻,新材料、新设计、新的应用场景等对激光焊接技术提出新的挑战。船舶、核电、军用装备等领域大量使用大型复杂厚壁焊接结构。常规的单激光焊接技术难以满足实际需求,行业迫切需求及传统方法难以满足需要的矛盾日益突出,开发出具有自主知识产权并能够满足复杂应用环境的新型激光焊接中厚板技术并实现工程化应用成为突破瓶颈的关键所在。

在国家“双碳”目标的牵引下,大力发展新能源汽车成为国策之一。铝合金作为新能源汽车主要轻量化材料之一,随着新能源汽车的加速普及,铝合金材料的用量近年来大幅提高。但目前我国单车用铝量约130kg,与欧美国家相比存在50-70kg的差距,《中国制造2025》的目标是到2035年实现单车用铝350kg。实现铝合金高质量的连接是扩大铝合金应用的关键之一。电阻点焊技术被广泛地应用于车身焊装长达一百多年,其核心优势在于成本低、效率高、无需辅助材料、不会增加车身重量。但由于铝合金热导率/电导率高、表面存在氧化膜、热膨胀系数大等特性,使用常规的电阻点焊技术连接铝合金时焊点随机形核且电极与铝合金界面热效应明显,导致焊点性能一致性差、表面质量差、电极寿命短、焊点内易产生喷溅、裂纹、气孔等缺陷、接头强度低等问题,汽车工业乃至其它行业一直在寻找一种可实现铝合金高质量连接的电阻点焊技术。

上海光机所激光智能制造技术研发中心在激光焊接和铝合金电阻点焊方向上已形成具有独立自主知识产权的研发成果,在5月全国科技活动周期间,在此作激光焊接和铝合金电阻点焊方面的焊接技术应用的科普介绍,期待与行业共同推广和产业化。

科研成果转化助力产业升级,新一代电阻点焊技术

解决新能源汽车铝合金车身焊接难题一起期待

静待花开

一、研发背景:

在国家“双碳”目标的牵引下,新能源汽车行业得到快速发展。随着新能源汽车的快速发展,作为汽车轻量化主要材料之一的铝合金其用量近年来大幅提高。当前我国单车用铝量约130kg,与欧美国家相比依然存在50-70kg的差距,《中国制造2025》的目标是到2035年实现单车用铝350kg,实现铝合金高质量的连接是扩大铝合金的应用的关键之一。

电阻点焊是一种将被焊工件压紧于两电极之间并通以电流,利用电流流经工件接触面及临近区域产生的电阻热将其加工至熔化或塑性状态,使之形成冶金结合的焊接技术。电阻点焊技术被广泛地应用于车身焊装长达一百多年,具有成本低、效率高、无需辅助材料,避免增加车身重量等优点。

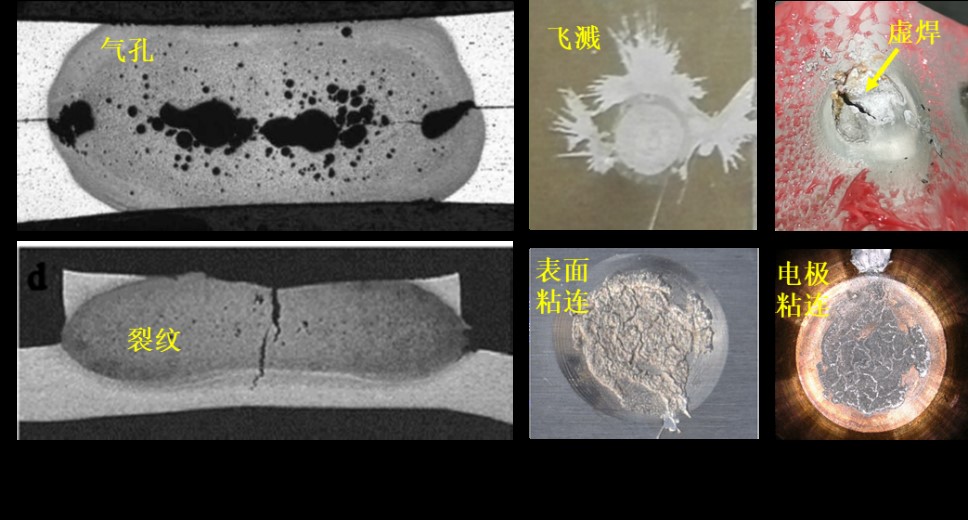

铝合金具有热导率/电导率高、表面存在氧化膜、热膨胀系数大等特性,应用电阻点焊技术连接铝合金面临着以下严重挑战(如图一所示):

1)焊点随机形核,焊点质量一致性差;

2)电极与铝合金界面热效应明显,焊点表面质量差、电极寿命短;

3)焊点内易产生喷溅、裂纹、气孔等缺陷,导致接头强度低。

以上问题严重制约着电阻点焊技术在铝合金上的应用,当前用于连接铝合金主要依赖以铆接为代表的机械连接方法。使用铆接技术连接铝合金工艺复杂、成本高、制造敏捷度低,增加车身重量、高端装备主要依赖进口,不利于国产新能源汽车产业快速发展。因此,汽车工业乃至其它行业一直在寻找一种可实现铝合金高质量连接的电阻点焊技术。

图1 传统铝合金电阻点焊方法存在的问题

为解决上述问题,长期以来围绕铝合金电阻点焊技术全世界各大研究机构和公司开展了大量的研发工作(如图2所示)。但因受成本、效率、应用场景等因素的制约,上述的电阻点焊技术大多未能实现普遍性的应用,且相关核心技术均被国外垄断。突破铝合金电阻点焊技术的瓶颈,开发新一代电阻点焊工艺及设备,对我国新能源汽车轻量化水平的提高与高端制造技术的国产化具有重要的意义。

图2 国外铝合金电阻点焊技术与产品

二、牛顿环技术/产品优势

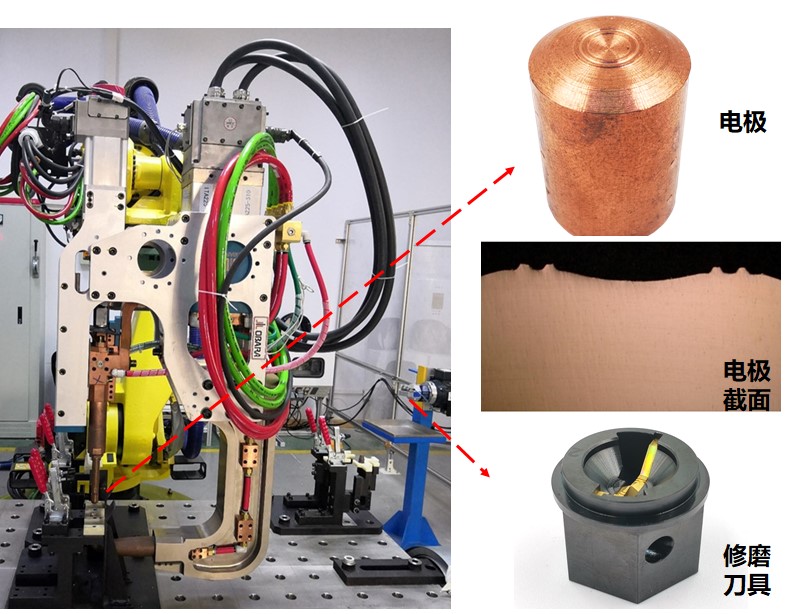

中国科学院上海光学精密机械研究所的智能制造技术团队长期坚持产学研用相结融合,面向国家重大需求和国民经济主战场,将科技成果转化融入国家产业发展的进程中。通过系统性研究铝合金电阻点焊过程中熔核的形成与生长过程、焊接过程界面热/力分布、缺陷生成及电极粘连等焊接现象与电极端面尺寸结构、焊接工艺参量之间的关系,提出颠覆性的形核理论,创造性地研发了基于“牛顿环”电极的电阻点焊新技术。通过5年技术攻关和产业转化,设计开发了新型电极和修磨刀具系列产品,如图3所示。将该产品直接装备到常规铝点焊设备上并配合专用工艺,即可大幅提升其焊接质量,实现对铝点焊界面热/力分布状态、熔核成形以及加热/凝固温度的精确控制,改善了电极/材料表面热效应,提升了连续焊接时焊点熔核尺寸的一致性,延长连续焊接性能和电极寿命3倍以上,抑制了焊点区域缺陷的生成,使接头力学性能大幅提升,实现了汽车常用5系、6系、铸铝等多规格、同质或异质铝材的焊接,并获得了2系、7系高强铝合金无缺陷高质量焊接。该技术打破了国外在铝合金焊接/连接工艺及装备上的长期垄断,突破了电阻点焊铝合金的技术瓶颈,达到国际领先、国内首创水平,已申请发明专利6项,实用新型专利7项。

图3 牛顿环系列铝点焊技术与产品

图4 装备牛顿环产品的电阻点焊工作站

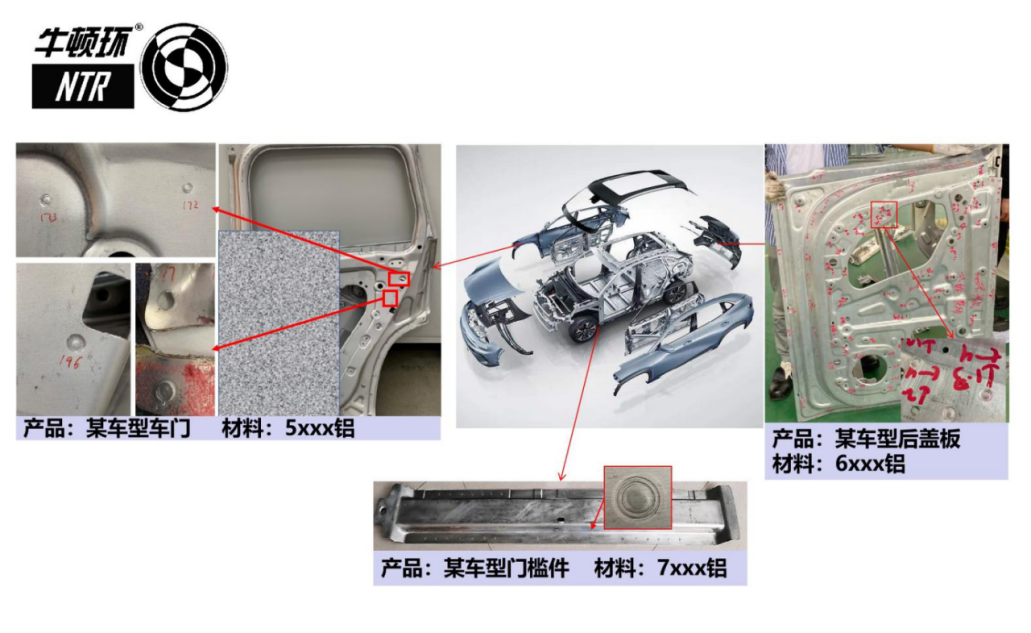

三、焊接案例和未来展望

牛顿环铝合金点焊技术具有完全自主知识产权。近两年已在多家整车及零部件企业进行了批量试制,主要应用于车门、前后盖板、门槛件等焊接(如图5所示)。测试质量满足车企应用标准,并且在提高铝合金车身连接质量、提高生产节拍、降低成本方面有显著效果。本项目除了汽车行业应用,未来可拓展应用至航空航天等其他铝合金应用行业,比如大型运输机、战略导弹、航天飞机、运载火箭等对轻量化要求更高的领域,使用牛顿环电阻焊取代部分铆接能够起到更好的轻量化的效果。

图5 牛顿环铝点焊技术焊接案例

loading......

loading......