“走进科技,你我同行” 展示“焊接无处不在”的魅力——2022年5月全国科技活动周(五)

2022年全国科技活动周焊接科普技术推广之五

作者 杨上陆 白瑾瑜

前 言

中国科学院上海光学精密机械研究所(简称:上海光机所)成立于1964年5月,是我国建立最早、规模最大的激光科学技术专业研究所。发展至今,已形成以探索现代光学重大基础及应用基础前沿、发展大型激光工程技术并开拓激光与光电子高技术应用为重点的综合性研究所。所现有职工1000余人,专业技术人员900余人,先后有9位专家当选为中国科学院、中国工程院院士。在读研究生700余人。拥有国家重点实验室1个、“中科院-中物院”联合实验室1个、中科院重点实验室4个、上海市重点实验室1个。建所以来,上海光机所完成了一系列重大科研项目,包括重大的光学与激光前沿基础和应用基础研究项目、大型的激光应用工程研究等。截止2020年底,共获国家级奖励49项,中科院奖励131项,省部级奖励139项,申请专利4871项,授权3053项。

上海光机所激光智能制造技术研发中心依据国家重大需求、科技发展趋势和上海光机所学科发展而布局,紧密围绕 “激光智造及高端装备”这一战略发展重点,聚焦航空航天、船舶、核电、汽车、轨道交通等“高、精、尖”制造领域,致力于新材料、难加工材料先进制造关键技术和高端装备的研发,开展应用基础研究、知识产权布局及技术转移转化,实现关键核心技术突破和装备国产化自主可控,解决行业“卡脖子”问题,为新兴产业的发展和传统行业升级提供集成性、系统性的解决方案,发挥技术引领作用,推进科技成果转移转化技术并在行业规模化应用。

中国科学院上海光学精密机械研究所

当前世界制造正在发生着深刻的变化,轻量化高性能结构成为各行各业发展需求,高性能新材料不断涌现、新结构设计不断地被提出、结构服役条件日趋苛刻,新材料、新设计、新的应用场景等对激光焊接技术提出新的挑战。船舶、核电、军用装备等领域大量使用大型复杂厚壁焊接结构。常规的单激光焊接技术难以满足实际需求,行业迫切需求及传统方法难以满足需要的矛盾日益突出,开发出具有自主知识产权并能够满足复杂应用环境的新型激光焊接中厚板技术并实现工程化应用成为突破瓶颈的关键所在。

上海光机所激光智能制造技术研发中心在激光焊接和铝合金电阻点焊方向上已形成具有独立自主知识产权的研发成果,在5月全国科技活动周期间,在此作激光焊接面向汽车用铝硅涂层热成型钢部件和大型复杂中厚壁钢结构应用探索的科普介绍,期待与行业共同推广和产业化。

新型激光焊接技术破解“卡脖子”焊接难题

一、直接激光-填丝拼焊汽车用铝硅涂层热成形钢

当前能源短缺、环境污染和温室效应等一系列问题日益突出,研究结果表明在全球二氧化碳排放中运输部门所占比例高达24%。采用轻量化技术是实现汽车节能减排,提高汽车安全的重要手段之一。在汽车中应用超高强钢,既可实现汽车安全,又可减轻汽车车身重量。但超高强度钢冷成形困难,难以得到复杂形状的零件。而热成形钢是一种兼顾轻量化和安全性要求的超高强度钢,在高温下具有塑性好、成形能力强、回弹量小等特点,经热冲压成形后强度可达1500MPa以上,广泛应用于车身的A柱、B柱、横梁等安全结构件的制造。为避免在热冲压成形过程中板材的氧化,提高板材的表面质量和成形精度,通常其表面会预制涂层。铝硅涂层凭借耐高温、低密度、耐磨损、高导热性以及膨胀系数小等优点成为目前应用最广泛的热成形钢涂层。

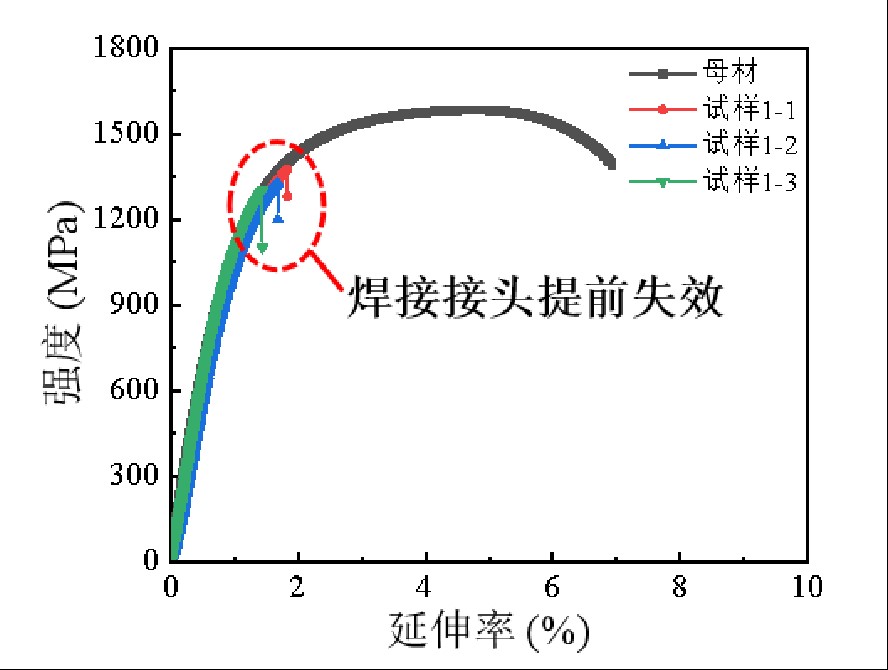

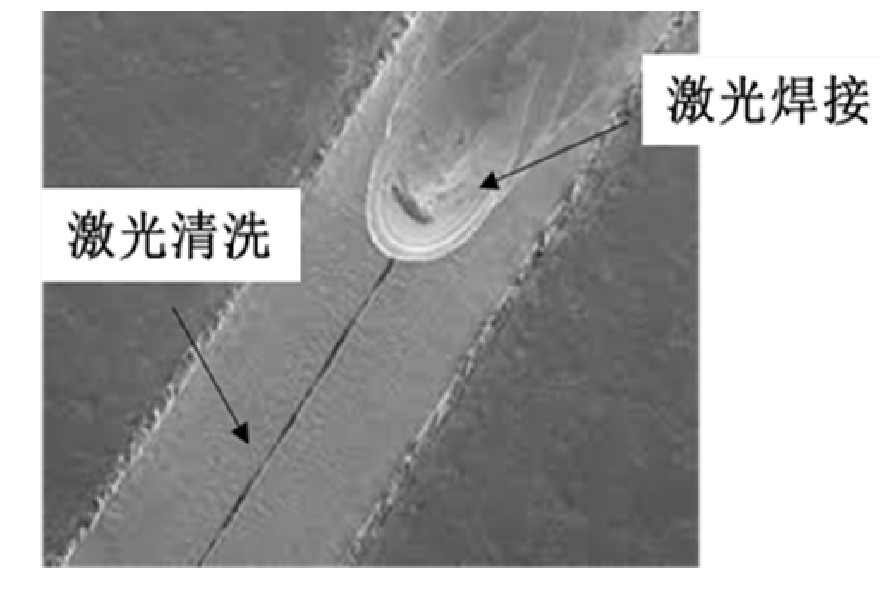

采用激光焊接时,在焊接处涂层会熔化进入焊缝,产生较多的delta铁素体,严重降低焊接接头的力学性能。尤其对于铝硅涂层1500MPa级别及以上的热成形钢,要实现焊后抗拉强度和延伸率达到母材水平是非常困难。目前工业界主要采用的是国外专利焊接方法:先在待焊区域周围先利用激光局部或全部去除铝硅涂层(预处理);后实施激光焊接。该方法可避免涂层所带来接头性能恶化的负面影响。但也存在不足,如工序复杂、成本高、去除涂层处在高温加热易发生氧化等。

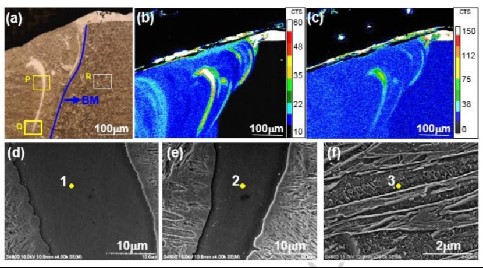

常规激光技术焊后微观组织及焊后接头性能

铝硅涂层热成型钢激光焊接国外专利

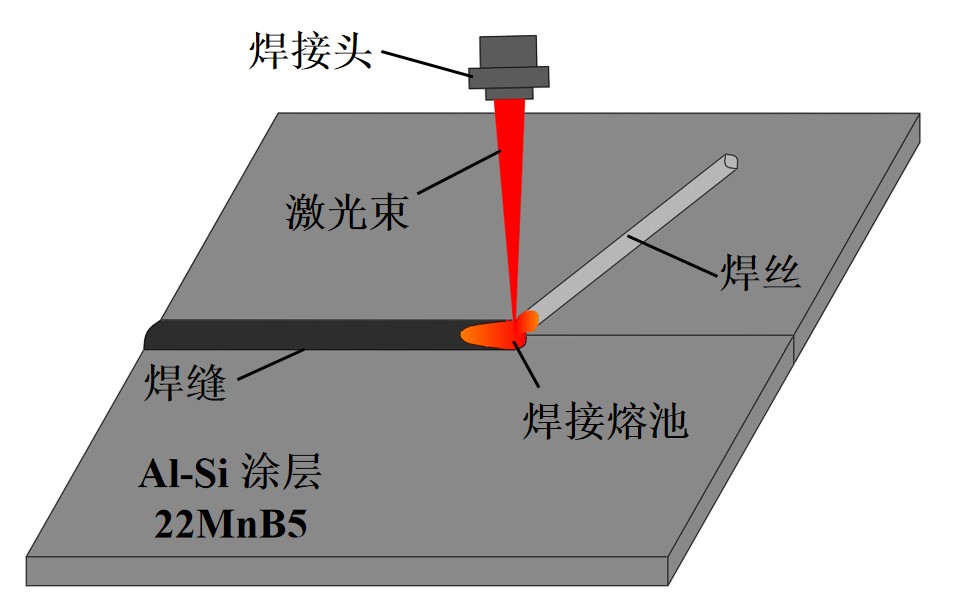

为解决铝硅涂层中由于铝元素引起delta铁素体生成问题,降低因去涂层所增加的制造成本,中国科学院上海光学精密机械研究所杨上陆教授团队开发了新的焊丝成分和直接激光-填丝拼焊铝硅涂层热成形钢新技术,该技术通过调控和优化接头微观组织,可抑制delta铁素体在焊接处生成,实现焊接热冲压后接头性能与母材一致,已完成零部件级别测试。

直接激光-填丝拼焊铝硅涂层热成形钢新技术示意图

新方法具有如下优势:

1)焊前无需去除涂层,可直接激光拼焊铝硅涂层热成形钢,降低工序和制造成本;

2)焊料与不同强度热成形板材匹配,可焊性好,焊接过程稳定,降低焊缝开裂风险;

3)焊后的焊接接头具有良好的淬透性、抗氧化性、耐磨性以及耐腐蚀性;

4)可焊接1.0mm-3.0mm 不同厚度;

5)焊接速度高达4.2 米/分钟;

本技术已经过多轮中试,测试结果:延伸率≥5%,焊接接头100%断裂于母材,焊接质量稳定,能完全满足产品标准要求。

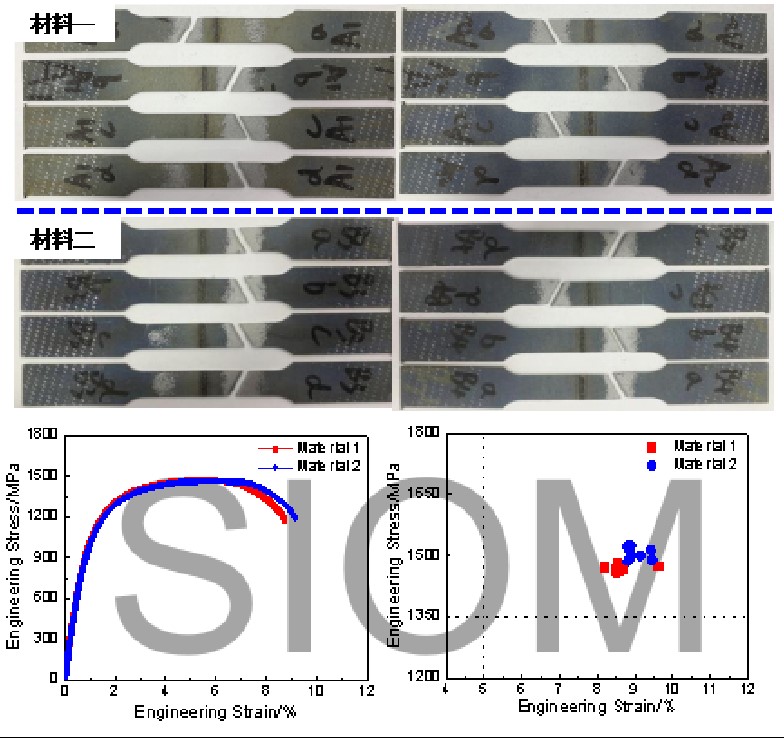

激光拼焊板力学性能测试结果

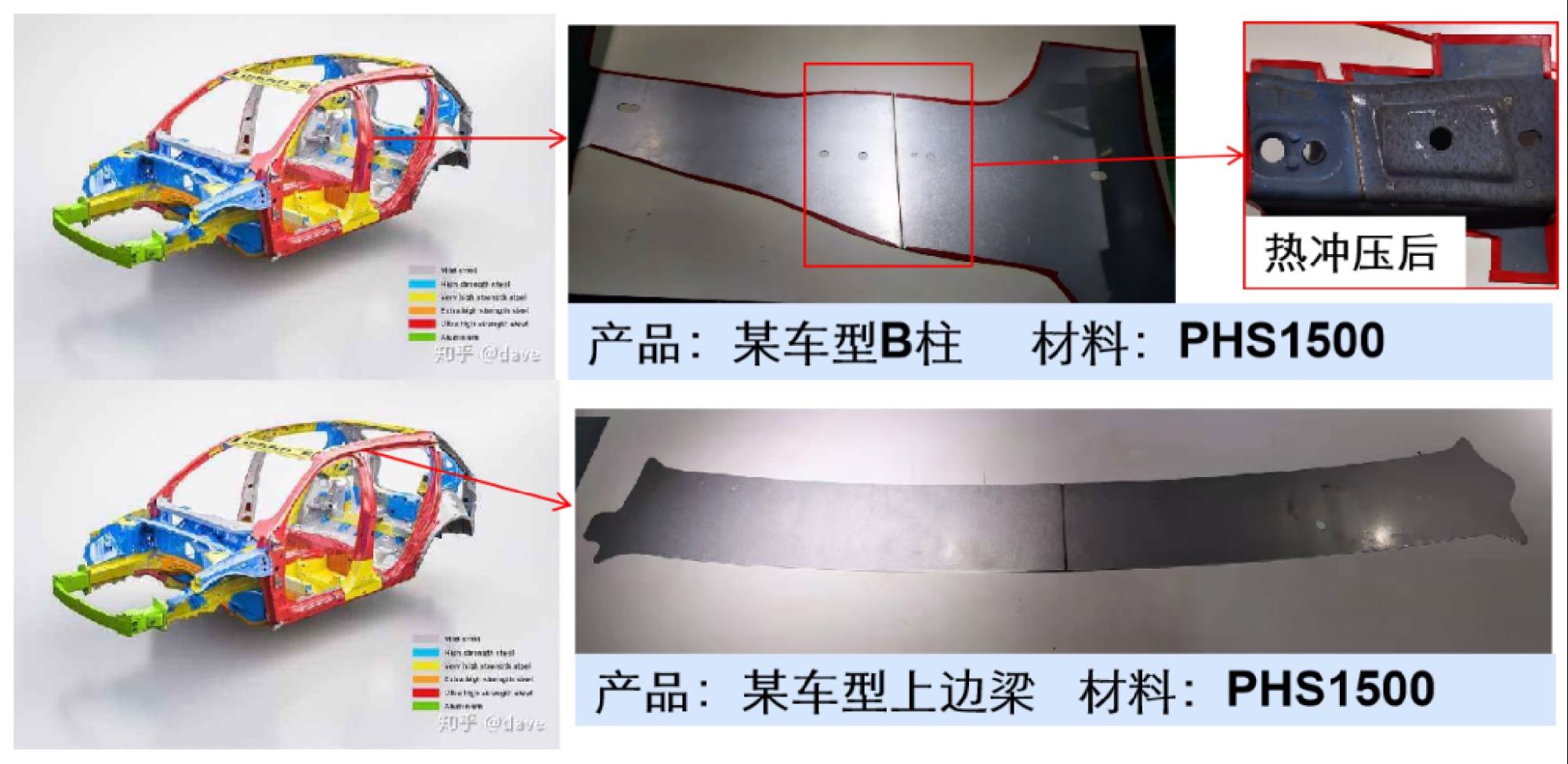

直接激光-填丝拼焊铝硅涂层热成形钢焊接案例

二、中厚板激光-电弧复合焊接技术

大型复杂中厚壁结构在核电、航空航天、船舶、海洋工程等领域广泛应用,传统的窄间隙电弧焊接和电子束焊接日益凸显其局限性。传统弧焊焊接层数道数多,速度慢、效率低,焊接材料消耗量大,目前传统弧焊单道焊接速度基本低于0.5m/min;同时焊接热输入大,焊接变形较大;普遍采用的手工焊接对工人健康危害大;能耗高,对环境污染大。因此,发展中厚板高功率激光-电弧复合焊接和激光-填丝焊接新工艺、新方法及工程应用成为当前的新趋势之一。

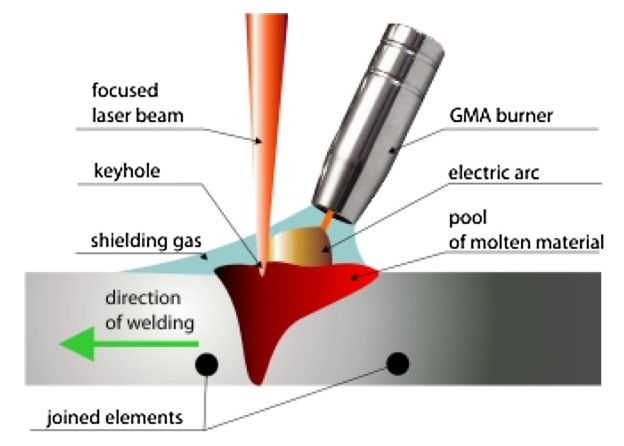

激光电弧复合焊示意图

在激光-电弧复合焊接过程中,激光束和电弧耦合作用形成一个共同的熔池,结合两种技术各自优势,实现1+1>2的效果,在大熔深、快速焊接的同时,提高对工件的装配间隙容忍度,降低整体焊接热输入,减小焊接变形,并通过焊丝成分设计实现焊缝组织性能调控。

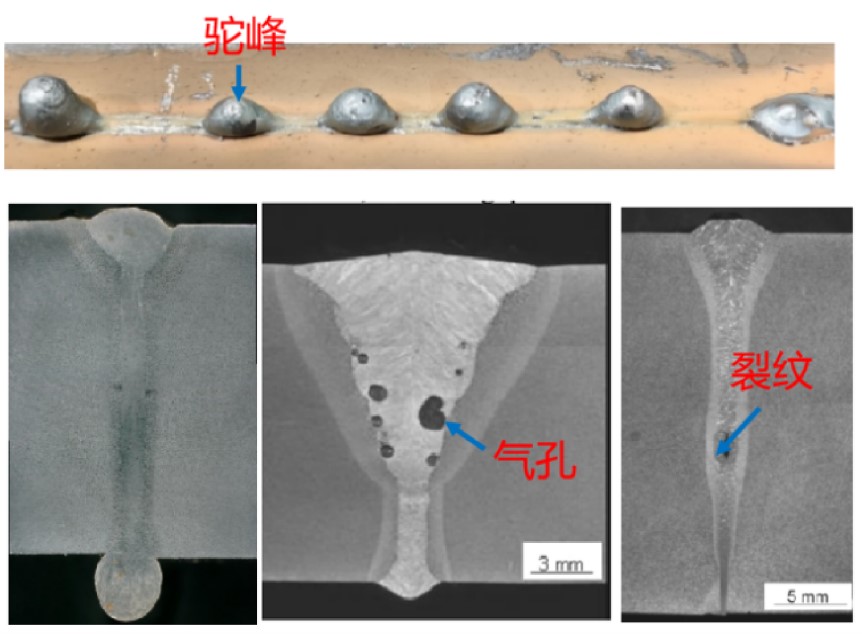

气孔、裂纹、驼峰等缺陷是激光电弧复合焊接中最常出现的缺陷种类,它会减小焊缝有效承载面积,降低接头力学性能,气孔的形成主要是由于激光小孔的不稳定波动导致熔池内的金属蒸汽残留而形成。在未熔透时焊缝根部非常容易出现热裂纹,保证焊缝组织均匀性是抑制裂纹形成的必要条件。气孔和咬边缺陷等进一步使焊缝力学性能降低。

激光电弧复合焊接缺陷

为解决中厚板激光-电弧复合焊接过程中所产生的焊接缺陷并为工程应用奠定基础,中国科学院上海光学精密机械研究所杨上陆教授团队围绕中厚板的激光-电弧复合焊接和窄间隙激光-填丝焊接开展了大量的应用基础工作,开发了新型激光-电弧复合焊接技术,该技术可实现10mm钢板单道单次焊透,20mm钢板单道双次焊透,40mm钢板双侧单道双次焊透。焊接效率高,焊缝无气孔、裂纹、驼峰等缺陷。未来将进一步突破窄间隙激光-填丝焊接技术,实现10mm-250mm厚板的全套工艺数据库开发及高端装备国产化的研发。该新型激光-电弧复合焊接技术有望应用于船舶、海工、核电等领域,为大国重器的制造提供有力支持。

激光电弧复合焊接焊缝横截面

loading......

loading......