上海市焊接学会2023年全国科技活动周拉开帷幕

2023年全国科技活动周

—我们在这里与你相遇 —

2023年是全面贯彻党的二十大精神的开局之年,是实施“十四五”规划承上启下的关键一年。为落实习近平总书记关于科技创新的重要论述,加强国家科普能力建设,坚持把科学技术普及放在与科技创新同等重要位置,推动科普与科技创新紧密协同,每年的五月,在全国科技活动周之际,上海市焊接学会积极投身活动,开展科普宣传,突出 “焊接无处不在“,焊接技术创新、焊接应用成果的科普,向全社会普及焊接科学技术的作用、成果和魅力。

根据今年的“热爱科学,崇尚科学”全国科技活动周主题,重点宣传党的二十大关于“加快实现高水平科技自立自强”的战略部署,以线上线下多渠道宣传新时代十年以来在以习近平同志为核心的党中央坚强领导下,取得的科技体制改革创新、重大科技创新成果等内容的要求,上海市焊接学会在全国科技活动周期间,将运用公众号、网站、杂志等线上线下的形式,重点推出核电领域的近十多年来的部分焊接技术的创新应用成果的科普,撩开核电领域的焊接技术的神秘面纱,展示焊接科技工作者不断钻研,自主创新的良好风采以及焊接在核电领域的卓越贡献。

我们将分期推出的科普报告是:《核电焊接材料开发及国产化成果》、《钢制安全壳施工技术助力三代核电全球首堆创国家优质工程》、《焊接—核岛主设备制造技术的关键》和《激光测量、3D拟合、远程窄间隙齐聚AP1000,共创三代核电荣光》。

科普(一)

核电焊接材料开发及国产化成果

一、概述

上海核工程研究设计院有限公司(简称上海核工院)是中国核电的诞生地。早在1970年2月8日,根据周恩来总理 “从长远看,要解决上海和华东地区用电问题,要靠原子能发电” 的重要批示,在上海正式启动我国大陆首座核电站的自主设计工作,组建了七二八工程设计队(上海核工程研究设计院有限公司的前身)负责工程总体设计。

53年来,从秦山一期的“国之光荣”(30万千瓦级核电机组)到三代核电自主化创新发展的“国和一号”(140万千瓦级核电机组),经历了波澜壮阔、开拓创新、勇毅前行的奋斗历程,谱写了我国核电创新发展的历史最强音。

在核电工程的设备制造和现场安装中,焊接是一项关键的制造工艺。焊接材料的性能和质量至关重要,直接影响核电工程的建造进度和质量以及核电站在寿期内安全、可靠的运行。然而,核电工程的设备制造和现场安装中的焊接材料,无论是低合金钢、奥氏体不锈钢、还是镍基合金,长期以来都是依赖国外进口,采购成本和周期难以控制,遇到质量问题难以迅速沟通和处理,同时还存在遭封锁等难以预测的风险。此外,随着核电技术的发展和核电站运用行寿命的提高,对焊接材料性能提出了更高的要求,国外核电焊接材料供货商已无法满足三代核电焊接材料的性能要求。核电主设备焊接材料的采购出现瓶颈,成为“卡脖子”的关键性难题。焊接材料已成为制约核电技术发展和工程顺利进展的瓶颈之

一、实现核电焊接材料的自主化国产化势在必行。

关键材料的自主化是我国核电装备制造水平进入世界先进行列的重要战略任务。为此,上海核工院在长期核电工程实践以及三代核电AP1000技术引进、消化、吸收再创新的基础上,联合四川大西洋焊接材料股份有限公司(以下简称四川大西洋)、机械科学研究院哈尔滨焊接研究院有限公司(以下简称哈焊院)等国内焊接材料行业的领先企业,在重大专项、工业转型升级、战略性新兴产业等重大项目支持下,从2010年起针对第三代核电工程要求,在国内率先系统地开展三代非能动核电站焊接材料的自主化研制,形成了具有自主知识产权的核电焊接材料产品,性能满足第三代核电厂AP/CAP系列核电工程的技术指标,达到国际先进技术水平,并填补国内空白,实现了国产核电焊接材料的工程应用。成果通过了中国核能行业协会、中国机械工业联合会的科学技术成果鉴定,并荣获科技成果二等奖,同时获得上海市科技进步二等奖。

二、主要成果及创新点

1. 首次建立了自主创新的核级焊接材料研发及应用的技术路线,研制了涵盖三代压水堆核电厂核岛设备制造及现场安装使用的低合金钢、不锈钢和镍基合金焊接材料,填补了国内空白,实现了国产焊接材料的应用,打破了核电焊接材料依赖进口的局面。性能达到国际先进水平,部分产品属国际首创。

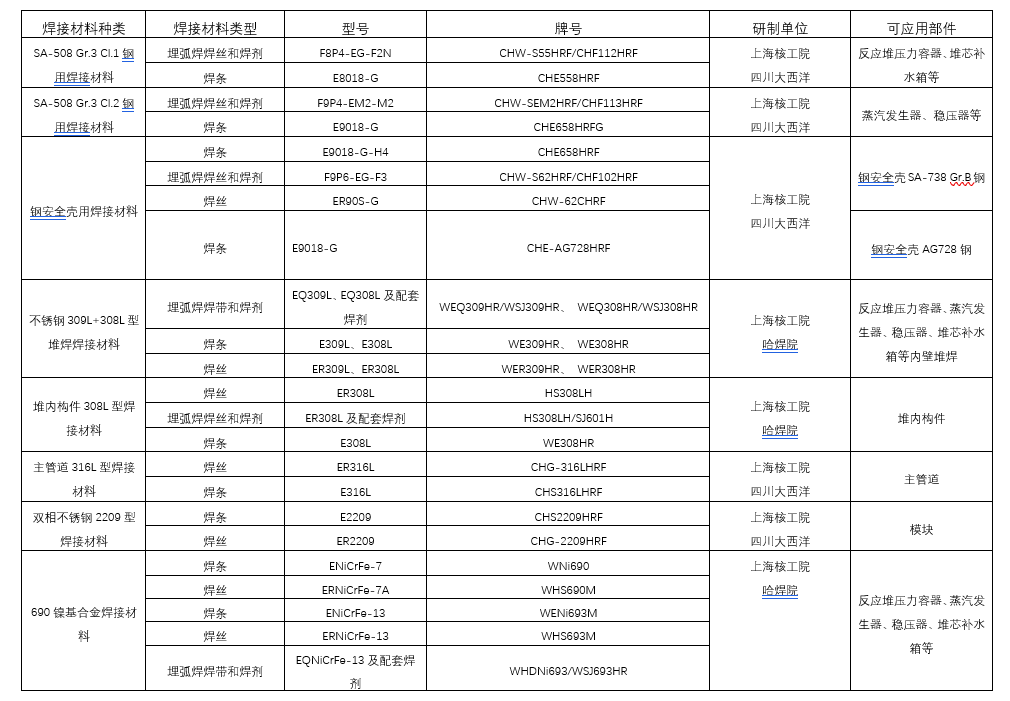

重大专项共进行了8大类23种31个牌号的国产焊接材料的研制,形成系列产品(详见表1)。

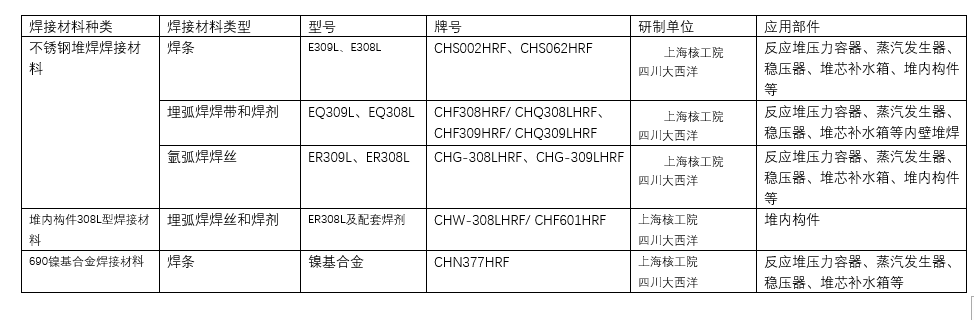

工信部工业转型升级项目研制的11个牌号焊接材料(见表2)

表1重大专项研制的国产焊接材料产品焊接材料种类焊接材料类型

表2工信部工业转型升级项目研制的国产焊接材料产品

图1 CHW-SEM2HRF/CHF-113HRF与进口焊接材料熔敷金属力学性能对比

图2 CHW-S55HRF/CHF-112HRF厚板(230mm厚)深坡口工艺性照片

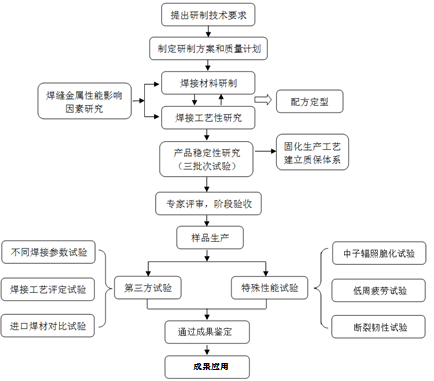

为了确保研制的焊接材料满足核电站寿期内安全、可靠运行,开创了一条适合核级焊接材料研发及应用的技术路线(见图3),涵盖了研发、试验、验证及工程应用的全过程。实践证明,该技术路线切实可行,对新牌号焊接材料的国产化研制及工程推广应用具有指导借鉴意义。

图3 核级焊接材料研发及应用的技术路线

2. 成果已授权9项发明专利,已发布能源行业标准13项,获得39项企业技术秘密,中国核能行业协会团体标准17份。

3. 建成了核电焊接材料研发和创新基地,创建的智能焊接材料生产示范线通过MES系统实现整个生产过程的数字化管控及全过程记录,达到了国际领先水平(见图4和图5),是核电工程长期、批量、安全、可靠供货的根本保障。

图4 焊丝自动化生产线

图5 高精度自动配粉系统

4. 建成 “设计院牵头+专业化科研院所研发+规模化生产厂制造+示范工程”的产学研用平台,打通核电焊接材料完整产业链,培养了一批核电焊接材料专业人才,建立了一支老中青相结合、多层次、复合型的核电焊接材料研发创新队伍,为产品的持续优化以及新材料的开发提供了人才储备和保障。

三、推广应用及经济和社会效益

成果已在AP/CAP系列为代表的第三代大型先进非能动压水堆工程中获得广泛应用,同时在其他核电工程也有应用业绩,改变了核电焊接材料依赖进口的局面,为降低核电工程建造成本做出了重大贡献,取得了巨大的社会和经济效益。

以钢安全壳焊接材料为例,在AP1000依托项目中采购的进口焊条在供货时出现了质量问题,就在这关键时刻,上海大西洋研制的焊条(CHE658HRF)完全能满足设计要求,西屋公司和山东核电设备厂组织对上海大西洋进行质保体系和合格供货方的评审后,果断采用了上海大西洋的焊接材料,因此在AP1000依托项目钢安全壳的建造中率先实现了焊条的国产化。自此,从依托项目至国和一号等12个已建和在建的AP/CAP机组中,国产焊条和焊丝是设备制造及现场安装中全面实现国产化的典型案例,且焊接材料质量稳定、安全、可靠,焊条供货超过400吨,未发生任何质量问题。为了提高现场焊接的自动化程度、提高焊接质量和效率,重大专项中开发了埋弧横焊配套焊丝焊剂,并在用户单位完成了焊接工艺评定试验,可在工程中应用。

2021年8月,由上海核工院与四川大西洋共同研发的SA-508 Gr.3 Cl.2钢用低合金钢埋弧焊焊丝焊剂组合(F9P4-EM2-M2)和焊条(E9018-G),在东方电气(广州)重型机器有限公司承制的国和一号蒸汽发生器承压主焊缝制造中实现应用,焊缝经无损探伤、设备水压试验、见证件有损试验合格。实现了在三代核电核I级主设备主焊缝上首次应用,填补了空白。

2021年10月,由上海核工院与哈焊院共同研发的不锈钢堆焊焊带和焊剂组合,在上海电气核电设备有限公司承制的广西白龙核电反应堆压力容器和蒸汽发生器内壁不锈钢堆焊中推广应用,实现了在三代核电核I级主设备不锈钢内壁堆焊上首次应用。

研制的焊材系列产品技术指标要求高、覆盖范围广、可推广,在其他核电工程得到了广泛应用,减少了重复研发的人力及物力,可长期、稳定地服务于核电制造及国防军工工业,具有广阔的市场前景。

四、国内核级焊接材料供应能力现状

目前,在四川大西洋、哈焊院建立了国内核电焊材研发和创新基地,创建了先进的全自动数字控制智能生产线,达到国际领先水平。同时,固化焊材配方和制造工艺,制定严格的工艺规程及操作规程,建立和健全核电焊材质保体系,确保核电焊接材料长期稳定、安全、可靠批量供货。

四川大西洋建成的核电焊接材料生产应用示范线属于国内首创、国际领先水平。已建成的自动化物流系统、生产指挥中心控制系统、高效的室内外综合管网系统,与MES系统的对接,实现了核电焊接材料生产过程可追溯性、焊接材料产品的一致性和稳定性。按工作日250天计算,生产能力达到26625吨/年。

在哈尔滨平房区新建立了特种焊接材料研发与生产基地,具有年产不锈钢、镍基合金冶炼1000吨,焊丝1500吨,焊条1500吨,焊剂3000吨的生产能力。

作者:余燕

loading......

loading......