全国科技活动周科普(二)激光测量、3D拟合、远程窄间隙齐聚AP1000,共创三代核电荣光压水堆核电站简介

前言

中国核工业第五建设有限公司简称“中核五公司”,组建于1964年,隶属于中国核工业集团有限公司,是中国核工业建设股份有限公司的重要成员单位。公司是以国防工程、核工程、核电工程和工业与民用建筑安装工程业务为主的大型综合性建筑安装企业。

在核电工程领域,公司是我国第一家同时具有核电站核岛、常规岛全场安装施工业绩的企业。先后参与完成了秦山核电站一期工程、广东大亚湾核电站、阿尔及利亚同位素反应堆工程;独立完成了巴基斯坦恰希玛、卡拉奇,秦山核电二期、二期扩建,福清核电,石岛湾核电等核电常规岛安装工程20余座,目前正在实施海南昌江、浙江三澳、浙江三门、山东海阳、福建霞浦、福建漳州等在建核电工程共8个核岛和7个常规岛安装工程。

在非核工程领域,公司立足上海,以“长三角”为主要发展基地,向“珠江三角”等多个区域拓展,具备土建、安装施工总承包能力,在LNG工程领域具备EPC总承包能力,在石油化工、电子医药、非标制作、吊装运输领域具有一定的社会知名度,在国内LNG低温罐建安市场占有近50%份额。

公司是国家高新技术企业和上海市知识产权优势企业,公司技术中心被认定为上海市企业技术中心,近年来,公司40余项成果通过行业协会或中核集团专家鉴定,先后荣获中国建筑工程鲁班奖、国家优质工程金奖、银奖、中国安装之星、上海市白玉兰杯、申安杯等省部级以上优质工程奖145项;累计取得知识产权278项,获国家级工法2项、省部级工法36项,获得国家级、省部级科技奖88项,获得中国专利奖4项,编制行业标准42项,《核电厂结构模块安装技术标准》取得国际标准立项,成为全球首个核电建造领域立项的国际标准。

公司积极贯彻落实国家创新发展战略,紧跟行业新技术发展方向,聚焦工程建造中的技术难题,在核电、LNG、绿色施工、智能装备和工艺及数字化技术应用方面开展大量研究工作,承担国家、上海市、中核集团和中国核建研发项目20余项。其中承担的“AP1000核岛建造技术研究”国家科技重大专项项目,为完成我国第三代非能动压水堆核电技术引进、消化、吸收再创新打下坚实的技术基础。

在焊接相关专业技术方面,形成以窄间隙TIG自动焊技术、CV自动焊技术、多机联动X射线远程自动透照技术、三维激光跟踪测量与3D建模技术等为代表的一系列先进技术,进一步提升了公司焊接、检测和测量技术水平;高端“窄间隙TIG焊接机器人”设备实现自主化供给,解决窄间隙自动焊接设备“卡脖子”技术。

激光测量、3D拟合、远程窄间隙齐聚AP1000,共创三代核电荣光压水堆核电站简介

1、压水堆核电站简介

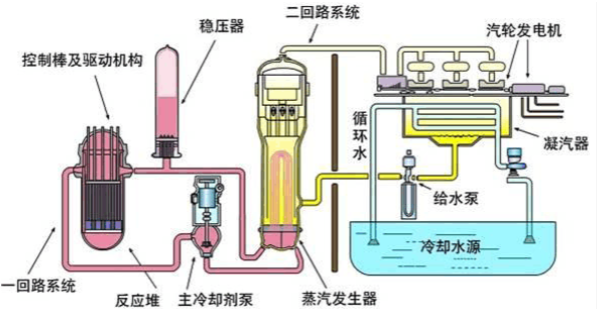

核电站是通过适当的装置将核能转变成电能的设施,以核反应堆来代替火电站的锅炉,以核燃料(一般为铀-235或钚-239)在核反应堆中发生可控链式核裂变产生热量,将核能转变成热能,从而产生水蒸汽带动汽轮机运转发电,通过电网进行电能输送。核电站一般分为两部分:利用原子核裂变生产蒸汽的核岛(包括反应堆装置和一回路系统)和利用蒸汽发电的常规岛(包括汽轮发电机系统)

核电站根据核岛堆型设计分为压水堆、沸水堆、重水堆、高温气冷堆、快中子反应堆等堆型,其中以压水堆技术最为成熟、应用最广的堆型。国内运行核电机组大部分核电机组均采用压水堆。

压水堆是指使用轻水(即普通净化水)作冷却剂和慢化剂,且水在反应堆内保持液态的核反应堆,采用一回路和二回路设计,有放射性的一回路与二回路分开,带有放射性的一回路冷却剂不会进入二回路污染汽轮机,机组运行、维护方便。

2、压水堆核电站冷却剂系统简介

压水堆核电站采用一回路和二回路设计,一回路布置在核反应堆内,负责核裂变反应产生能量,加热含硼水循环流动,通过蒸汽发生器与二回路实现热量交换;二回路布置在核反应堆及常规岛,利用热量交换形成的高压高温蒸汽,进行蒸汽冲转汽轮机发电。目前国内压水堆的核反应堆类型主要有M310堆型、CNP600堆型、AP1000堆型和华龙一号堆型,其中AP1000和华龙一号为三代核电堆型。

一回路反应堆冷却剂系统一般采用两环路或三环路结构,主要包括三大主设备(反应堆压力容器(RV)、蒸汽发生器(SG)、反应堆冷却剂泵(RCP))以及联通主设备的反应堆冷却剂系统主管道。其中反应堆压力容器为核裂变产生装置,通过可控中子轰击核裂变材料产生链式可控核裂变反应,实现不同功率的核裂变反应能量输出,一个核反应堆仅有一个反应堆压力容器;蒸汽发生器为热交换装置,将核反应堆产生的核能量通过立式U型管进行热量交换,加热二回路水形成水蒸汽冲转汽轮机,蒸汽发生器根据一回路设计一般有2台或3台,即一个环路一台;反应堆冷却剂泵用于驱动冷却剂在反应堆冷却剂系统内循环流动,将核反应堆压力容器产生的热水泵入蒸汽发生器,热交换后的低温水通过泵压回压力容器,实现一回路水循环控制。

反应堆冷却剂系统主管道(以下简称主管道)为核电站反应堆厂房的主动脉,为反应堆压力容器(RV)、蒸汽发生器(SG)、反应堆冷却剂泵(RCP)三大核电主设备的连接通道,同时与三大主设备构成第一条放射性物质封闭回路和第一压力边界,是压水堆核电站最关键的核安全1级、质保1级设备,抗震要求为SSE,其管内介质为带有放射性的含硼水,运行工况为高温高压环境。主管道材质为316L型奥氏体不锈钢无缝管,具有管径大、壁厚厚,制造要求高的特点,同时主管道作为核电建造一回路连接通道,主管道的安装焊接关系到主设备的安装定位,一回路冷、热工状态等均需通过主管道的安装来进行调整,使其达到涉及要求,这就对主管道焊接质量、焊接变形、应力应变等提出了极高的要求。

3、华龙一号、M310、CNP600、AP1000主管道对比

M310型核电站为法国法马通商用核电品牌,设计寿命40年,运行压力15.5Mpa,设计压力17.23Mpa,主管道采用三环路构成,CNP600型核电站为中国首个具有自主知识产权的商用核电品牌,为M310型的国产改进版本,设计寿命40年,主管道采用三环路构成,华龙一号核电在CNP600改进发展中消化吸收三代核电的安全理念,改进核反应堆堆芯设计,设计寿命60年,其主管道采用三环路构成。华龙一号、CNP600和M310主管道每个环路分为热段、冷段、过渡段,每环路8道焊口;其中热段连接RV和SG,冷段连接RV和RCP,过渡段连接SG和RCP。先焊接RV侧冷段、热段焊口,后焊接SG和RCP侧冷段、热段焊口,再进行SG侧弯头的焊接,最后进行过渡段XL05焊口下料、坡口加工及过渡段焊口的焊接。整个主管道安装过程中通过冷、热段的安装焊接单独焊接进行蒸汽发生器和主泵位置的调整,最终通过过渡段焊口的焊接实现整个环路的定位。

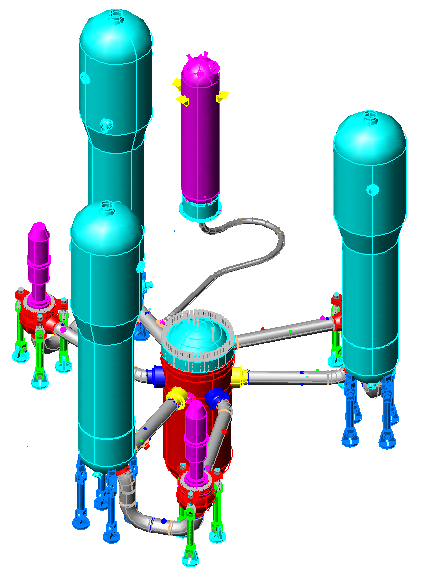

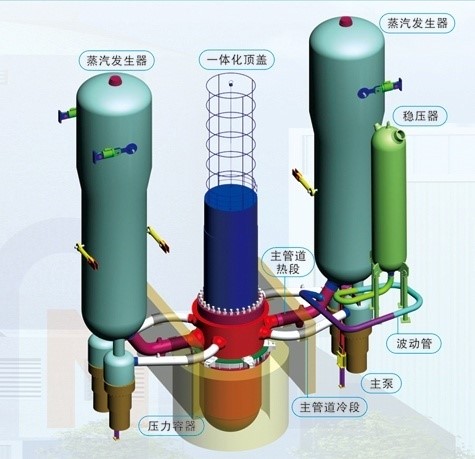

M310、CNP600、华龙一号主冷却剂系统模型

AP1000型核电站为美国西屋公司商用核电品牌,设计压力为17.13MPa,设计温度为343℃,设计寿命60年,主管道采用两环路构成,每个环路包括一条热段和两条冷段,每环路6道焊口,共计12道焊口。主管道端面刨平和坡口加工工作全部在现场进行。其中热段连接RV和SG,冷段连接RV和RCP,RCP直接安装在SG底部,无管道连接(即取消过渡段);安装施工时先同时焊接RV侧3道焊口,后同时焊接SG和RCP侧3道焊口,通过3道焊口的同时焊接实现约600T蒸汽发生器的精准就位,形成完整的一回路系统。

AP1000型主冷却剂系统模型

与M310和CNP600型核电相比,AP1000主管道在设计上取消了M310堆型和CNP600堆型等常用的过渡段,回路布置简化,焊口数量也有所减少,但因无调节过渡段,不同的结构导致了安装工序的变更,需保证反应堆压力容器侧焊接完成后,蒸发器与主管道三个焊口在三维方向能够实现同时精确组对,对于主管道安装焊接要求更高,只有每道焊口采用精确焊接,每侧3道焊口同时施焊,才能更好的控制焊接变形及收缩,使得环路应力、主管道、主设备安装符合设计标准。

4、AP1000主管道安装焊接技术攻克

AP1000主管道采用LBB(破前泄露)原则设计,要求采用全氩焊接,为控制整体安装精度,安装焊接先同时安装焊接RV侧3道焊口,监控RV侧3道焊口的实时收缩,同时通过激光测量技术,利用十字靶心测量专用工装,监控SG与RCP侧3道焊口,实现精准组对后同时安装焊接SG和RCP侧3道焊口,降低整个环路的焊接应力。

AP1000主管道作为主设备的连接通道,除自身安装要求外,还需兼顾主设备,但核岛主设备在出厂时,由供货商加工完成与主管道对接的管口(又称安全端),包括方位和坡口形状,必须在设备制造完成之后,要以生产商提供的压力容器、蒸汽发生器、主泵安全端管口实际尺寸及其制造的实际系统误差、结合主管道本体实际制造误差和弯段曲率等为依据,通过进行实体建模、数据拟合的方法,将数据输入移动式数控坡口加工机,通过数控加工主管道,预留加工量,使主管道与主设备坡口匹配,同时满足三个固定管口同时组对成功,寻找最佳匹配方式。

为实现AP主管道安装,需攻克激光建模3D拟合技术、在线数控坡口加工技术、远程窄间隙TIG焊接技术及三个坡口三维方向同时组对、焊接技术,通过申请重大专项、建立模拟厂房,理论分析加实体模拟试验,先单体模拟试验、后环路整体模拟试验等开展主管道安装前的模拟工作。

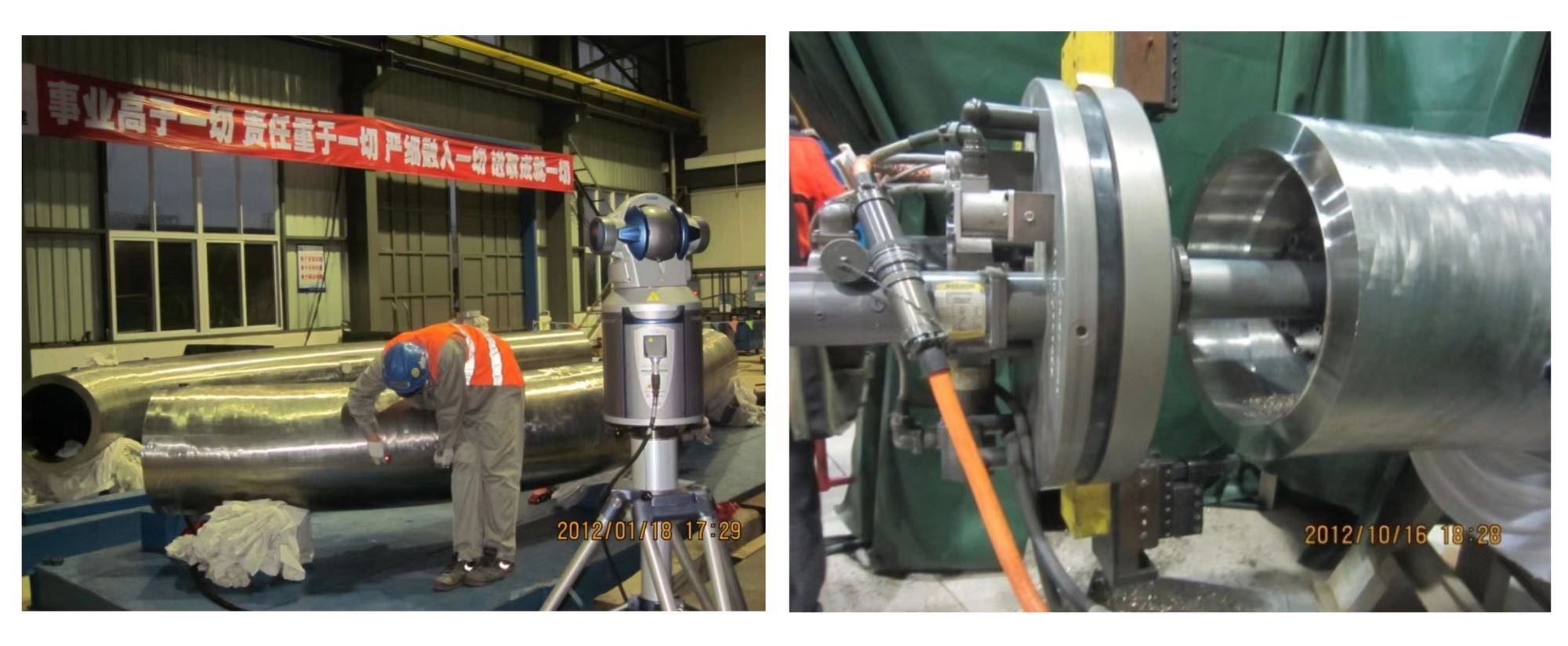

AP1000主管道的安装利用激光干涉测距原理、光电探测原理、计算机及控制原理、现代数值计算理论等,对反应堆压力容器、主管道、蒸汽发生器/主泵空间目标进行跟踪并实时测量目标的空间坐标;利用虚拟建模技术将压力容器、主管道、蒸汽发生器和主泵的模型进行精准虚拟组对;利用自动焊工艺的稳定性和重复性可实现焊接收缩量的重复再现,准确确定主管道的切割量;利用激光测量仪数据化输出指导紧密数控坡口机进行主管道坡口高精度加工;利用有限元应力分析原理指导主管道的焊接顺序;利用网络技术实现远程焊接操作及监控主控主管道焊接;解决了核反应堆冷却剂系统主管道每环路都无调节段、蒸汽发生器/主泵无实物参照、三根管道/管嘴焊接产生收缩量的三维空间上不平衡等关键性难题,实现构成三维空间不同角度的三根约6米长的主管道一端与压力容器连接后,另一端同时与重达几百吨的蒸发器、主泵的三个管嘴同时精准、自由态组对;通过合理安排各焊口的焊接顺序,令整个系统焊接应力最小,且保证焊接完成后蒸发器满足位置偏差,垂直度(≤0.1°)要求。

激光测量及数控加工坡口

AP1000主管道取消了过渡段,使主管道结构简化,减少了弯头,环路中蒸汽发生器和主泵直接连接,减少了焊缝数量,节省了材料,优化了流程,提高了工效,但大大增加了施工难度,需要研究成测量、加工、焊接、监控等多套施工的技术;首次在核岛主管道安装中,采用激光测量或精确测量技术和3D建模技术,对主设备及其安全端管口进行3D建模、管口尺寸虚拟拟合,在现场确定主管道应该加工的长度和坡口形状,克服不采用过渡段的方式调节安装偏差带来的误差和焊接应力难题。

AP1000核电站主管道直径和壁厚都较大,与手工焊焊接相比,首次采用远程窄间隙自动焊接提高焊接质量,通过自动焊的均匀性、稳定性也能更好的控制焊接变形及收缩,但窄间隙焊的坡口窄而深,对于打底、填充焊接带来诸多影响,如气保护不良造成气孔、表面氧化,电弧偏移造成未焊透、未熔合等。通过不同规格试件的大量焊接工艺试验,不断改进窄间隙U型坡口,解决了打底焊接易出现的烧穿、未焊透等缺陷;填充焊接时根据焊道宽度采取单道或多道焊接,采用多种钨极型式,多种焊枪倾角组合的方式,解决电弧偏移问题,从而解决易出现的层间未熔合、侧壁未熔合,通过设计不同型式的充氩保护装置,解决焊接气孔、焊缝表面氧化等缺陷。同时要精确控制主管道焊接变形,就必须掌握焊接变形收缩规律,AP1000主管道安装前通过大量工艺试验,初步掌握收缩及变形规律,并通过焊接试验及AP1000主管道安装空间焊接模拟试验,演练各种工况、状况下主管道的安装焊接,结合多次层间不同无损工艺的检测,采集了大量的数据,并通过分析整理,最终精确掌握实际变形及收缩数据,并通过模拟件的残余应力检测,优化施工流程、工艺,最终实现焊接工艺可控,变形收缩可控,应力控制符合设计要求,主管道整体安装焊接满足设计要求,主管道安装焊接后主设备就位满足设计要求。

远程窄间隙自动焊接

AP1000主管道采用了窄间隙坡口设计,直接减少焊材的使用量,运用远程窄间隙自动焊工艺解决了施焊空间小的问题,降低 了施工人员的劳动强度,且自动焊接几乎不产生的烟尘,减少施工人员颗粒物的吸入,优化了作业环境。

5、技术通用性

AP1000主管道安装焊接过程中形成的《激光跟踪测量及3D建模拟合技术》、《现场数控坡口精确加工技术》、《远程控制窄间隙焊接技术》、《冷热段同时组对技术》等核心技术在三门、海阳一期AP1000核电主管道安装中已得到成功应用,主管道安装一次成功,焊接100%合格,同时确保了主设备安装就位满足设计要求,应用效果良好,激光跟踪测量及3D建模拟合技术还在上述机组中的反应堆压力容器就位调整、堆内构件安装、主泵电机安装等主设备安装中成功应用;其他技术还用于波动管的安装,同样获得成功。同样,上述核心技术同样可以用于其他堆型主设备、主管道、石油化工和煤化工大型设备、管道安装施工等的安装施工,大型构件施工、三维受限空间也具有借鉴作用。

6、AP1000主管道施工获得的荣誉

中核五公司深耕核电发展,历经多堆型锤炼,已完全掌握各堆型主管道的安装,仅AP1000主管道的安装焊接就获得如下奖项:

《一种核电站冷却剂系统主管道的安装方法》2013年获国家发明专利,2020年获得中国专利优秀奖。

《一种管道组对焊接方法》2019年获国家发明专利

《一种核电站主管道安装焊接变形监控方法》2020年获国家发明专利

《一种管道运输用工装机器运输引导机构》2019年获国家实用新型专利

《核电站主冷却剂主管道组对工装》20122012年获国家实用新型专利

《AP1000反应堆冷却剂管道安装与焊接技术研究》2013年12月获得中国核能行业协会2013年度科学技术一等奖。

《AP1000核电反应堆主冷却剂管道安装技术》2016年获中国施工企业管理协会一等奖

《AP1000核电反应堆冷却剂管道安装工法》于2017年3月获得中国化工行业施工工法(省部级)。

《非能动压水堆核电厂主管道安装技术规程》成为国家能源局行业标准。

作者:李根 刘卫华

loading......

loading......