全国科技活动周科普(三)钢制安全壳施工技术助力三代核电全球首堆创国家优质工程

- 引言

2018年9月21日,AP1000三代核电全球首堆——中核集团三门核电1号机组完成168小时满功率连续运行考核,标志着机组建设完成所有施工和试验,进入正式运营阶段。

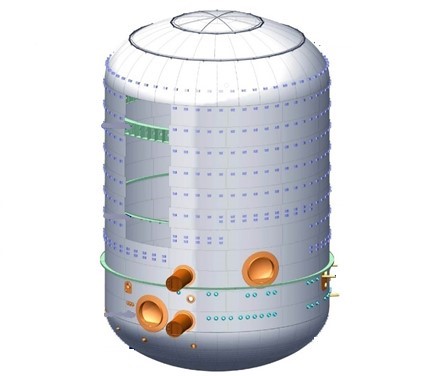

图1全球首座AP1000三代核电机组

- 钢制安全壳简介

AP1000堆型压水堆核电站采用非能动设计、模块化建造、开顶法施工,钢制安全壳是带上下椭圆封头的超大型圆柱形钢制容器,直径约39.6m,高约65.6m,壳体最大厚度47.6mm,主体焊缝长约3400m,总重约3600吨,工作压力407kPa,工作温度-21~149℃。

图2钢制安全壳结构示意图

钢制安全壳组装工程改变原有全部零件板在核岛完成组装的单片吊装施工方法,采用“搭积木”的方式,首先在距离核岛几公里的组装场地将零件板组装成直径约40米、最高约15.5米的大型模块组件,包括1个椭圆形的底封头、1个顶封头和4个圆柱形筒体,单个模块组件最重约800吨,然后将这些大型模块组件整体运输到核岛附近,利用专用的超大型起重设备吊装到安装位置完成安装,实现钢制安全壳组装与核岛安装多场地平行施工,从而显著缩短建造工期,从而带来一些列核电建造技术的革命性创新。

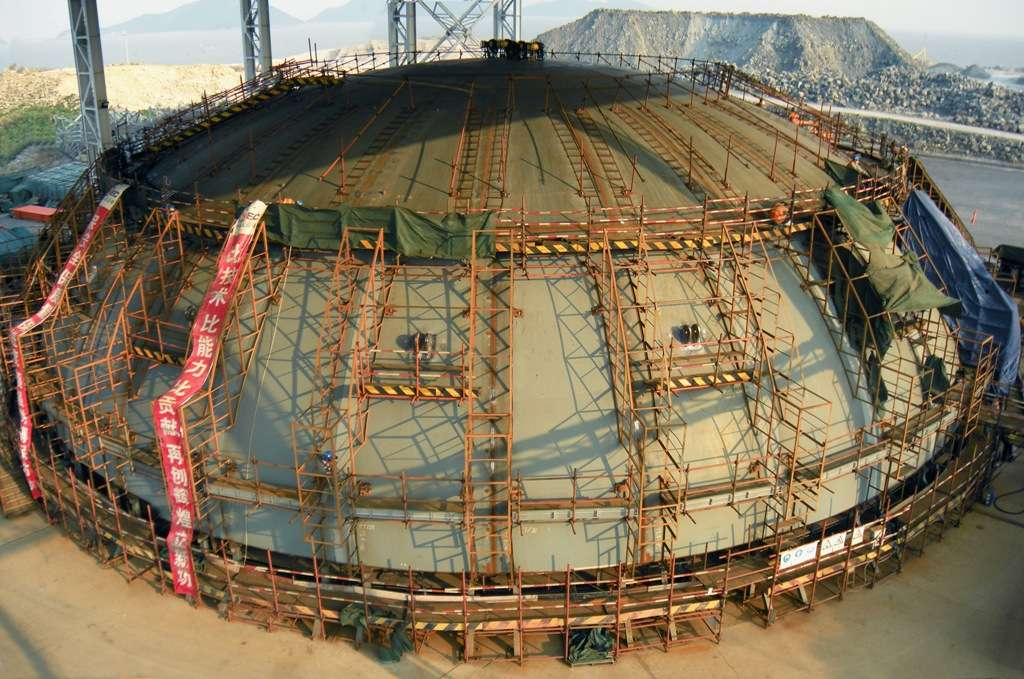

图3 钢衬里传统施工方法单片吊装图

技术人员针对AP1000核电钢制安全壳超大尺寸的筒体与封头结构高精度组对、大厚度低合金高强钢焊接、超大尺寸复杂结构焊接变形控制、超大模块现场运输和吊装、不等厚焊缝射线检测等技术难题,自主研究开发了筒体和封头安装就位调整技术、SA738Gr.B新材料焊接及热处理工艺、大型厚壁封头焊接变形控制技术、大型贯穿件套管焊接变形控制技术、不等厚焊缝透照技术等多项技术,发明了一批专用装置和专用工具,实现核电钢制安全壳模块化组装及精准安装,顺利完成了AP1000核电世界首堆的建造施工。

- 新材料焊接工艺

钢制安全壳主体材质为SA738-Gr.B, 属于低合金调质高强度钢,为保证钢板的高强度钢、高韧性要求,材料采用了复杂的合金系统,淬硬性大,且板材较厚,这给现场焊接带来较大挑战。技术人员从焊材选型、焊接坡口设计、预热温度控制、热输入控制、焊后热处理控制等多方面采取工艺措施,成功研发新工艺,确保焊接接头性能超过设计要求。

其中预热温度和热输入控制尤为重要,预热温度太低或热输入太小会导致焊缝的韧性不足,影响安全壳的使用寿命,预热温度太高或热输入太大会导致焊缝的强度降低,导致安全壳的强度达不到设计要求。技术人员采用电加热片对焊缝区域进行加热,并采用智能温度控制器对温度进行精确控制,将温度控制在规定的上限与下限之间;严格控制每个焊道的焊缝宽度和每根焊条的焊接长度,从而将单位焊缝长度接受的热能量控制在规定值以下,确保焊接接头性能。

图4 钢制安全壳底封头焊接

焊后热处理对焊缝的性能同样至关重要,焊后热处理过程控制不好可能导致出现有害组织,也会导致焊缝韧性下降。影响焊后热处理效果的参数主要包括升温速度、热处理温度、保温时间、降温速度等。钢制安全壳热处理温度为600℃以上,对主体焊缝来说,只要正确规范的使用专用热处理设备就不难实现,但安全壳贯穿件焊缝结构复杂,且由于安全壳套管、插入板与主体钢板的厚度各不一样,对安全壳套管与插入板、套管与主体钢板间焊缝的热处理带来极大困难。

图5 焊后热处理智能温度控制设备

- 钢制安全壳组装变形控制技术

钢制安全壳安装期间各个组件模块之间采用对接焊缝连接,周长约125m,考虑到现场安装组对需要,组装焊接完成的钢制安全壳组件模块需要严格控制形状轮廓,端部周长偏差需要控制在20mm以内,然而钢板在组装焊接期间会产生一定的收缩变形,而且在同一天不同时间因温差测量的周长数据也有一定的不同,这些都给组装施工带来较大困难。

图6钢制安全壳底封头组装

钢制安全壳的底封头和顶封头与球形封头或碟形封头不同,属于椭圆形封头,各由4圈组成,从中心向外每圈的钢板数量为2、6、24、32,因焊缝数量和长度不同导致每圈焊接收缩差异较大,对封头的形状和尺寸控制带来较大困难。

图7钢制安全壳一环组装作业

技术人员研发了“封头形状测量及计算技术”“焊接收缩与变形控制技术”,通过大量焊接试验获得SA738GrB新材料的焊接收缩变形规律,预先掌握了焊接期间的收缩变形量,在封头组装前采用先进的数字化测量技术获得封头表面轮廓的大量形状数据,经计算机模拟后预先确定封头零件板轮廓节点的位置,预留一定反变形量后完成全部64块板组对点焊固定。

图8钢制安全壳顶封头组装焊接

钢制安全壳封头焊接前,为防止累积的焊接变形超过最终安装要求,技术人员在任意2块零件板之间预先布置大量防止焊接变形的工装,焊接期间对钢板之间的焊接变形进行实时监控,根据需要定期或不定期的通过防焊接变形工装调整钢制安全壳的封头轮廓形状。

钢制安全壳组件焊缝普遍较长,纵焊缝最长近9.5m,最短也有近3m,焊接期间不仅会产生焊缝宽度方向的横向收缩变形,而且还会产生焊缝长度方向的纵向收缩变形,在封头焊接期间不同位置因不同温度导致零件板受力复杂,这在纵向焊缝和横向焊缝交接处更为明显,如果不加控制的连续焊接会产生不规则的波浪变形,导致返工甚至报废。钢制安全壳筒体、顶封头等后续安装组件在组装焊接时需要更严格的控制最终周长,要以之前工序安装完成的底封头、筒体的周长为基准,将其下口周长控制在不超过目标值10cm的范围内,否则将导致模块组件跟之前已安装组件模块组对困难。

图9 钢制安全壳筒体组装时预留调整板

技术人员通过采用多人对称焊、分段跳焊、分段倒退焊等多种措施,同时采用多层多焊道的焊接方法,将单个焊道的宽度严格控制在规定的数值以内,从而保证封头顶部开口部位的直径偏差不超过20mm,轮廓度控制在41mm以内,确保钢制安全壳安装位置下部和底封头内部后续安装的其它物件能按设计要求完成安装。筒体组装时使用预留调整板进行调节,并采用专用测量装置精确测量周长,确保各模块焊接完成后下端端部周长差值不超过20mm,模块组对时根据测量数据预留间隙和反变形后点焊固定,并预装调节焊接变形的专用卡具,焊接时同样采用分层分道焊、多人对称焊、分段跳焊、分段倒退焊等操作方法,尽可能实现焊缝自由收缩,减小焊接残余应力,焊接完成后实际周长偏差均控制到10mm以内,最小仅为2mm。

图10 钢制安全壳筒体焊接

钢制安全壳贯穿件分布在底封头及筒体的第一、二圈,包括42个机械贯穿件和29个电气贯穿件,用于反应堆安全壳内、外部介质以及电气设备的供电、控制、保护、照明、通讯等管道、电缆、仪表的安装通道,最大的设备闸门贯穿件开孔直径达7米。钢制安全壳贯穿件需与配套的贯穿件插入板、贯穿件套管及其它部件协同安装,精度要求高,结构复杂,板厚差异大,焊接过程易产生变形,容易导致应力分布不均匀而产生裂纹。

图11 钢制安全壳设备闸门开孔

技术人员采用中厚板曲面开孔精度控制技术和合理的焊接变形控制技术,首先对贯穿件安装进行3D建模,模拟安装工况精确计算开孔尺寸;再通过对钢制安全壳加固和校正,采用划线修正、柔性轨道切割等方法防止切割过程中钢板变形,开孔精度可达到2mm。焊接时合理安排焊接顺序,采用2人对称焊接、分段退步焊、热处理等措施控制焊接变形,并对焊接变形进行实时监控调整,确保贯穿件安装位置准确、质量可靠。

图12 钢制安全壳贯穿件套管安装焊接

技术人员针对每个贯穿件设计专用的辅助工装,科学布置测温热电偶和控温热电偶的位置,选择合适的保温材料并根据焊缝特点合理设置保温材料的厚度,并采用智能温控热处理设备对热处理温度进行精确控制,由专人对热处理过程进行全程连续监控,实时调整升温和降温的速度,确保焊缝热处理的时间温度曲线满足相关规范要求。

图13 钢制安全壳贯穿件热处理

钢制安全壳环吊轨道梁位于筒体三环,用于核岛运行维护期间支撑核岛内部环形吊车日常运行,材质为高合金钢,淬硬倾向大,强度高,韧性差,焊接性差。且轨道梁厚尺寸大、厚度厚、结构复杂,焊接过程中极易产生焊接裂纹。技术人员经过大量实验结合理论分析,掌握了环吊轨道梁安装焊接变形规律,通过焊前预热、控制焊单位长度的热量输入、控制焊接顺序等同样的措施将焊接变形控制到目标范围内,保证焊接质量。

图14 环吊轨道梁复杂结构

贯穿件和闸门补强板厚度较厚(最大101.6mm),补强板与钢制安全壳壳体之间的焊缝坡口为不对称X型,焊缝为40mm到70mm不等厚,且焊缝厚度方向具有一定弧度,使得射线检测底片黑度难以掌握,技术人员自主开发不等厚焊缝透照技术,通过制作专用曝光支架,改变原用不等速胶片和双片技术,使用同一位置不同厚度分段曝光结合超声检测缺陷定位技术,在保证曝光质量的同时提高了检测效率,降低了检测成本。

图15 不等厚对接焊缝射线检测

- 钢制安全壳运输工艺

钢制安全壳各模块为薄壁壳体结构,重量均在570吨以上,直径近40m,运输和多绳索吊装中容易出现受力不均和变形,存在失稳倾覆风险,因此对加固、封车,以及对车辆的同步性、平稳性能提出了非常高的要求。技术人员自主开发了“钢制安全壳运输技术”,通过对运输全过程进行仿真模拟,采用自主研制的钢制安全壳大型模块化构件运输装置,运用多组液压运输车进行同步运输,4辆平板车成方形布置,每辆平板车上承载1座托架,相邻的2辆平板车通过专用连接架连接在一起,最终4辆平板车连接成以一整体,使其同步行驶,安全可靠。

图16 钢制安全壳底封头运输

图17 三门核电1号钢制安全壳顶封头运输

- 钢制安全壳安装技术

钢制安全壳各模块为薄壁壳体结构,重量均在570吨以上,直径近40m,在多绳索吊装中容易出现受力不均和变形失稳。技术人员自主开发了“钢制安全壳吊装技术”,通过在吊装过程中对索具受力进行监测并采用可调拉杆进行受力调节,保证了运输和吊装过程安全可靠。此外技术人员研制了一种核电站钢制安全壳的专用吊具,该吊具由吊索过渡梁、索具、吊梁和可调装置构成;吊索过渡梁与吊梁之间通过索具固连;可调装置对称分布在吊梁的顶端。开发了一种核电站钢制安全壳的吊装方法,采用专用吊具作为吊机自带吊具和核电站钢制安全壳各组件之间的过渡连接;在吊装前对吊索过渡梁、索具、吊梁、可调装置及过渡连接工装进行载荷试验;在吊装时,通过应力检测技术,把检测到的每个可调装置的受力数据,调节其长度,直至每个可调装置达到受力均衡要求,使钢制安全壳各组件在吊装时受力均衡,组件不变形,并保证了安全性。

图18 钢制安全壳底封头吊装

图19 钢制安全壳底封头就位

钢制安全壳模块尺寸大,吊装时有一定的柔性,筒体和顶封头就位时,应既能对其周向进行定位,又需要在半径方向上可调整。技术人员开发了“底封头安装就位调整技术”和“筒体和顶封头安装就位调整技术”。底封头安装时为满足其方位角和中心位置,保证底封头与安装基础之间的200余颗螺栓能够穿入,研制专用的导向调整装置,采用合理的控制措施保证了螺栓全部顺利穿入,并采用PLC液压同步顶升系统对底封头进行调整,完成标高和水平度精确调整。筒体及顶封头安装时设计了专用的核电站核岛钢制安全壳模块安装定位导向用系统,在安装期间可根据组对情况,对被安装模块精确微调,实现将模块组件安装时对中精度控制到1mm以内。

图20 三门核电1号钢制安全壳1环安装就位

图21 钢制安全壳4环吊装就位

图22 钢制安全壳顶封头吊装就位

- 工程建造质量

三代核电钢制安全壳施工技术改变了原有核电工程传统的施工组织模式,将原有技术中钢制安全壳全部在核岛现场完成组装施工的实施方式改变为先在组装场地组装为大型模块,然后运输到核电现场完成最终安装,成果已成功应用于三门、海阳核电一期工程建造,各项性能指标全面达到设计要求。其中三门核电一期工程获国家优质工程金奖,钢制安全壳组装与安装方法获得中国专利优秀奖、CV组装和安装项目获得全国焊接优质工程一等奖,降低了施工难度,提高了工程施工质量,最大限度的实现平行施工,缩短了建造周期。该技术为全球首批AP1000机组建设提供了重要支撑,同时提高了我国核电建造的技术能力,为我国核电产业的持续高速发展和走出国门奠定了坚实的技术基础,达到国际先进水平。

图23 三门AP1000核电一期工程夜景图

图24 国家优质工程金奖

图25 全国焊接优质工程一等奖

作者 谭敦权 刘卫华

loading......

loading......