2024全国科技活动周 (四)| 3D视觉机器人自动焊接技术在港口机械中厚板构件的研究与应用

上海振华重工(集团)股9份有限公司是重型装备制造行业的知名企业,其控股公司为世界500强之一的中国交通建设集团有限公司。振华重工成立于1992年,是世界上最大的港口机械装备制造商之一。公司总部位于上海,目前在上海和江苏拥有6个生产基地,在全球设有多家海外分枝机构,拥有约20艘2.5万吨-6万吨级整机运输船,可将大型产品整机运往全世界。当前,公司产品已进入全球107个国家和地区,港机产品市场占有率连续20余年保持全球行业第一。

在实现“十四五”智能制造的背景下,公司瞄准码头智能化发展趋势,提出“数字化转型+智能制造”发展战略,积极探索智能生产,通过工业技术与信息技术的融合、绿色智能和专业化生产相结合,加快传统生产模式升级,紧跟时代潮流,大力发展自动化技术设备,从而实现钢结构行业转型升级。

在大型钢结构制作过程中,焊接技术是制约生产的关键因素之一。针对中厚板焊接技术,传统的厚板构件焊接采用手工多层多道焊,由于构件材料强度高、焊接性差,需要焊前预热、清根、焊后打磨等工序,其劳动强度大、工序复杂、产品一次合格率低,严重制约行业发展。近年来随着高效焊接方法和柔性化焊接系统的推进,焊接机器人具有高稳定性、高生产质量、高效率等优点,通过示教、电弧跟踪、激光跟踪的焊缝跟踪方法能够实现薄板单道焊接。但示教方法效率低下不适用于工业自动化生产,而激光跟踪、电弧跟踪目前只适用于单道焊缝的焊接。另外传统的机器人焊接方式需要进行复杂的离线编程,精确的焊前装配以及变位机的配合,针对钢结构行业的非标产品件很难大范围实现自动化生产,效率低下。

因此为改善目前小型钢结构件完全依赖人工制作的现状,发明一种具有3D视觉技术的智能化焊接机器人技术的先进操作法,实现岸桥小型中厚板构件的自主智能化全自动焊接,及构件自动上下料、自动翻身的全自动化制作,提高产品的焊接质量,缩短产品制作周期。

一、3D视觉机器人自动焊接技术研究

1. 传统焊接技术难点

通过调研后发现传统机器人焊接往往需要进行焊前示教,考虑到岸桥结构上小件为非标构件,规格较多,型号不一,不管采用哪种示教方式,若全都一一进行示教,需要耗费大量时间,无法保证预期生产任务。并且传统机器人对于构件定位精度要求极高,非标构件需要制作大量不同类型工装夹具进行装夹定位,工装成本及装夹人工成本也是阻碍小型非标构件实现自动化的主要痛点。

2. 3D视觉智能焊接技术方案

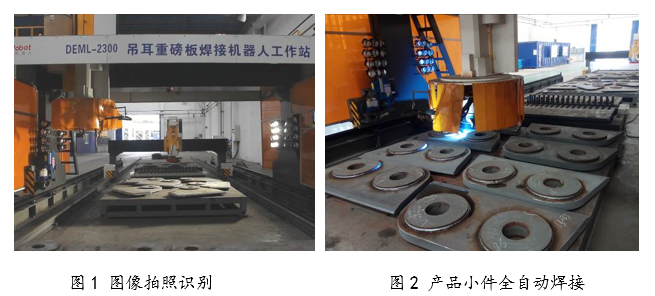

通过研究采用具备图像识别技术的机器人智能化焊接工作站,省去传统机器人焊接需要的焊前示教环节,只需将待焊构件简单挨个摆放在规定焊接平台位置上,即可实现多个多种型号小件全自动的连续焊接。

设备采用龙门式机器人多轴联动方式,工作站采用一套焊接系统双工位布局,每个工位一次可以随意摆放多个类型构件;集中上、下料、集中焊接,减少人员频繁上下料干预时间;工作台四周留出足够的操作通道和操作空间,焊接平台之间留有足够间隔,安放工件翻转装置,便于工人上下料和对工件进行摆放及翻身操作,同时确保工作区域人员的安全。

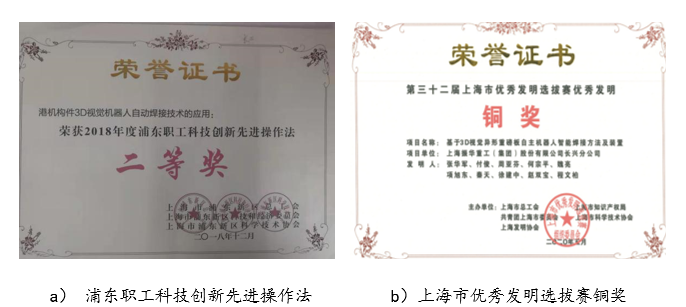

设备具有视觉拍照自主识别每个工作台上多个工件的形状、尺寸信息对被焊接工件进行粗定位;并采用激光视觉自主寻找焊缝位置,自动识别坡口信息,并且能够自主编排多层多道焊接路径程序,连续逐个自动跟踪完成组件的焊接。

二、3D视觉机器人自动焊接技术成果

此3D视觉机器人主要利用先进的图像识别技术来寻找跟踪焊缝,从识别到焊接完成全自动进行,此机器人主要包含以下技术:

1. 3D免示教

利用图像识别技术,不需要提前进行编程示教,节约大量示教时间,焊前通过整体识别摄像技术加激光视觉传感器对工件进行拍照识别焊缝,根据识别构件的尺寸选择匹配的焊接参数完成焊接。

图像识别技术主要用来识别构件上焊缝所在位置,达到精确定位焊缝的效果,从而达到免去焊前示教的目的,其主要工作流程如下:

平台正上方有全范围识别摄像机,对整个工作台整体拍照,将摆放在一个工作台上的全部吊耳小组件进行轮廓识别和粗定位,并规划出精确定位采集的运动轨迹和焊接的排列顺序,然后利用激光视觉采集装置按规划好的顺序对要焊接的小件轮廓进行精确采集定位,同时采集厚度及直径信息,并匹配存放在系统中的焊接工艺进行焊接。

2. 无需夹具及定位

不需要工装和夹具定位,只需将构件随意摆放在视野范围内的平台上即可,摆放不平整也可以正常焊接,而且对于构件摆放位置,装配精度等要求不高,避免了传统机器人焊接对装配质量,工装夹具的高要求。

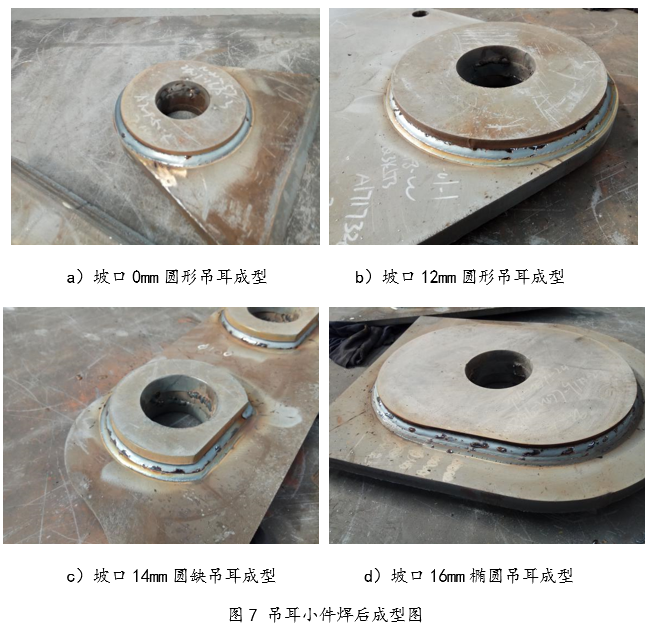

3. 多层多道焊技术

实现自动的多层多道焊接,焊枪角度和偏移量自动调节,第一道焊接完成后,不断弧自动进入第二道焊接,减少引熄弧处数量,可以提高焊缝的质量稳定性。

4. 自动清枪及复位

有自动定位清枪、剪丝功能,焊接过程中按照设定或人工中断焊接(保证一个加强环焊接完成前提下),执行快速自动定位到清枪装置处进行自动清枪、剪丝,然后自动快速回到清枪前的位置,达到自动化清枪效果。

三、3D视觉机器人自动焊接技术的经济价值与社会效益

1. 经济价值

截至目前,此项目已经成功推广应用,连续进行港机产品上吊耳小件的制作工作。在制作投入上,每台机吊耳小件制作周期缩短0.5天,减人达50%,节约经济效益约67.8万元/年。

2. 社会价值

采用此3D智能化焊接技术后,吊耳小件制作由机器人制作替代了传统人工制作,实现了重工行业生产制造的减人增效,降低高危工种作业人工风险,极大降低了职业病的发病率,并且采用机器人制作后,焊缝质量提高后减少修补打磨作业,相对的粉尘污染降低,另外机器人设备配备有环保除尘功能,对焊接粉尘进行处理,减少作业环境污染。

四、结束语

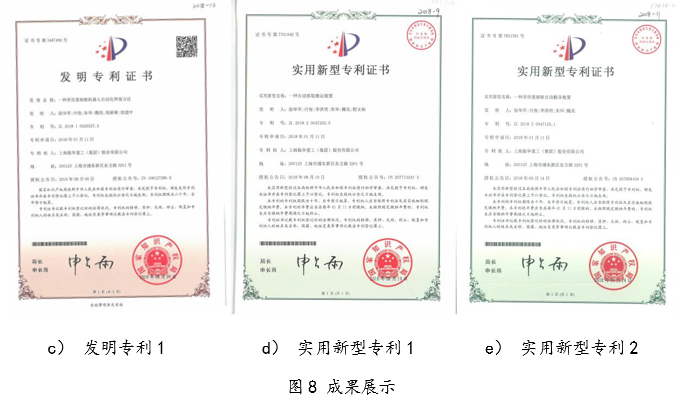

此先进3D视觉技术在港机产品上的成功应用,填补了图像识别技术在国内重工制造行业上成功应用的空白,并且其技术适用范围广,在同行业具有极大的参考借鉴价值,在重工、钢构、船舶行业将能够大范围推广应用,针对多种类型非标小件实现机器人焊接具有极大的推广前景。

loading......

loading......