浅谈工程机械中典型焊接技术——以挖掘机结构件生产为例

►►►

焊接是工程机械制造业的核心工艺之一,素有“钢铁裁缝”的美称。在大型结构件制造中,焊接工序约占整个制造过程1/4的时间,人员投入约占25%,是各企业在生产成本、质量控制的必争之地。挖掘机作为工程机械中最重要的产品之一,其需求量约占工程机械总需求量的一半,也是技术难度最大的工程机械,被誉为工程机械“皇冠上的明珠”。本文以“三一挖掘机”结构件生产为例,浅谈大型结构件生产过程中的焊接技术发展,并对典型的制造场景进行了介绍。

图1 三一重工产品场景

一、工程机械结构件焊接技术特征与发展

相较于航空航天、轨道交通、核电等行业而言,工程机械结构件在设计上属于成本敏感型,在钢材的选择上并没有一味的追求高性能材料,而是在关键部位或构件上少量采用特殊钢材(如耐磨钢、高强钢等),因此在焊接工艺的选择上,在焊接质量满足要求的前提下,大部分以效率优先。

近年来,随着工程机械场景的复杂化,在结构件设计上也开始有了新的需求和方向,同时市场对于产品交付的敏捷性要求也日渐提高,为此带动了工程机械焊接技术的发展。

1、焊接工艺的扩展需求

通常,工程机械结构件分为两大部分:一部分是底盘或行走机构,在挖掘机中通常称为下车和平台;另一部分是工作装置,在挖掘机中通常是指铲斗、斗杆和动臂。相较而言,底盘主体以普通碳钢的厚板为主,作用为驾驶室、行走轮和履带等的承载框架,主要受静载力,而工作装置则是多体联动的动载结构,主体目前仍以普通碳钢中厚板为主,部分区域使用耐磨钢,以提升工作能力。因此,当前主流的焊接工艺就包括耐磨钢的焊接、异种钢(耐磨钢与普通碳钢锻件/轧制件)的焊接等。

在考虑制造便易度、效率和成本的情况下,结构件制造通常采用普通弧焊即可满足。电弧焊对于焊道间隙变化的敏感度低,通过摆动的微调可以适应较宽的焊道间隙变化(通常在5mm以下均可有效覆盖),这大大降低了前道工序的加工精度要求,提升了焊接过程的适应。不过电弧的穿透力有限,在封闭箱型结构制造中,为避免焊缝根部融合不良,通常采用大坡口的设计方式,并采用多层多道焊接,保证接头的饱满。然而这样的制造方式焊缝宽大,热影响区、内应力大,使得结构件焊缝在动载条件下亦存在较大的失效风险。

为面向国家市场绿色高效经济的需求,“三一重机”等工程机械企业正全力推出轻量化系列新产品,也推动了高强钢在工程机械结构件制造中的应用。此时,传统弧焊的大热输入对于高强钢便不再适合。激光焊接技术以其高效、绿色等优势被视为工程机械行业颠覆传统焊接模式的革新性技术。可工程机械结构件的板厚设计以及制造精度又对激光焊的应用形成了极大的挑战。同时,面对大量中厚壁封闭箱型结构,如采用新技术后仍需开坡口进行多层多道焊接,激光技术的成本与效率无法与传统自动化电弧焊拉开差距,难以推广。当前业界对于激光技术的引入正在做积极的尝试,率先突破的是在薄壁结构件(8mm以下,起重机臂架)长直焊缝的制造,目前三一重机、徐工等工程机械头部企业已经实现了该结构件的激光电弧复合焊技术的应用。然而这样薄板场景十分有限,大量的场景导入方案亟待开发。今年,上海三一重机在中厚板的激光电弧复合焊上获得了较大的突破,并导入了首台套斗杆侧板激光电弧复合焊工作站,已进入试生产阶段。该项技术经业界专家认定,为国际先进技术。

图2 三一重机中型挖掘机产品

2、自动化与智能化发展趋势

自动化焊接系统,尤其是机器人焊接技术的应用,使得焊接生产效率及稳定性大大提升。通过机器人来完成复杂的焊接任务,不仅提高了焊接质量,还降低了人工操作带来的误差和安全风险。工程机械结构件制造已有较为成熟的自动化的方案。相较于焊接工艺的突破,自动化的应用对于工程机械制造提升更为显著。

在十余年前,上海三一重机股份有限公司临港挖掘机制造基地已实现了结构件焊接制造70%的自动化率,成为行业标杆。但随着产品丰富度的增加,通用化的自动化焊接方案开始无法满足小批量多样化的产品生产需求。

2020年以来,随着智能制造热潮来临,焊接作为工程机械结构件制造应用最广、效率成本要求最敏感的关键工艺,已成为业界智能制造转型的核心模块。多机联动及智能传感器的应用,使得焊接自动化进一步的提升,部分产线已经实现多型号机型的混线生产。从三一重机自身而言,单线的最高焊接自动化率已可达95%,再次成为业界翘楚。

除此之外,为了进一步缩短检验的时间,焊接过程监控技术开始成为业界的新尝试。通过实时数据分析,可以及时发现问题并进行调整,确保焊接质量,从较少工序的角度,进一步提升了焊接的效率。

二、典型焊接工作站展示

2021年,三一重机临港生产基地在挖掘机行业内率先实现多种结构件从初步拼焊到结构件完成焊接的高度自动焊接产线的搭建和运行。下面将介绍两个典型案例。

1、X系列铲斗智能化焊接生产线

为保证结构件生产的流程及高效转运,线体采用“一个流”的设计方案,工艺流程包括齿座焊接、连接座组件焊接、铲斗体总成拼点机加、铲斗完成焊及补焊等六大流程。过程中使用运输导轨或AGV进行物料的搬运和流转,此外,焊接线配有小型MES系统,完成生产线的生产管理和物料管理。整体制造中主要存在两个难点,均集中在斗齿座焊接环节,其一是斗齿异种材质焊接过程需要进行热处理,其二是复杂结构件的拼焊组对。

斗齿座焊接生产包括拼点、预热和完成等三个工序。斗齿座拼点工位(图1)的来料均使用专用工装,并使用AGV配送到位,工装上的零件都按要求码放到位,以便搬运机械手准确抓取。生产管理系统将订单信息发送至拼点工作站后,站内的搬运机械手根据零件二维码信息负责复核来料的准确性,并将零件从配送工装上抓取并放置到拼点工装的相应位置;拼点工装具有自动夹紧功能;焊接机械手则与搬运机械手协同完成工件的点焊工作;焊接完成的组件则使用桁架抓手下料并送至加热炉进行焊前预热。

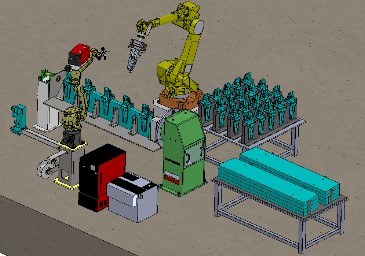

图3 斗齿座自动拼点工位三维模型

斗齿座组件采用耐磨钢与碳钢的异种材质焊接工艺方案,焊前预热使用一台加热炉完成。加热炉选用通过式,可根据生产管理系统下达的生产管理计划按时将所需零件加热并送出。另外,利用加热炉的输送系统作为拼点后工件的缓存和缓冲,解决其前后工序间的临时工时不平衡。

该线体整体自动化率可达90%,为行业首台套的领先技术,成为临港智能制造的标杆场景之一,助力三一重机临港制造基地获得智能制造示范工厂的称号。

2、X系列下车智能化焊接生产线

挖掘机下车由X架和左右行走梁组成,左右行走梁又由马达座、导向座和中部横梁组成。整条产线按部件分-总模式进行设置,两条并行线先完成所有子部件的焊接再进行总成焊接。

X架来料零件的尺寸及重量差异较大,故同时使用搬运机械手和桁架抓手来实现自动上料,其焊接则采用机械手与工装配合的方式进行(图4)。X架尺寸重量均偏大,采用全自动化方案,不仅满足了焊接的稳定性要求,同时也有效地降低了操作人员的安全隐患。

图4 三一X架焊接工作站

马达座、导向座共用一条焊接线进行生产。线体内使用RGV进行工件的流转,到达相应焊接工位后,采用自动装夹功能的焊接变位机与焊接机械手配合完成焊接。中部横梁与马达座、导向座结构差异较大,所以单独设置一条焊接生产线,同样采用自动装夹变位机协同的焊接工作站方案,并直接与左右行走梁总成焊接生产线联通以减少物流运输。上述工件整体焊接完成后采用AGV输送至行走梁总成焊接工位,完成左右行走梁的自动焊接。

线体最后是下车总成焊接线,使用双本体焊接机械手进行焊接,提高生产效率、降低焊接变形、保证焊接质量、提高生产区面积利用率并减少投资。

线体设备均实现互联,并由生产系统统一管理(图5)。在多物料转运调控上,系统将整个车间视作一个虚拟的库房,所有在线工件均由物料管理系统进行管理,结合生产管理系统实现单件流以及JIT配送,使得整个生产流程流畅敏捷,实现多尺寸结构件的混线生产。

图5 市经信委颁发的智能工厂牌

loading......

loading......